Cada día aumenta el número de empresas que producen alimentos y diversas bebidas. La mayoría de ellos necesitan empaques. A menudo sucede que una fábrica para la producción de botellas o contenedores de plástico se encuentra en una ciudad vecina o incluso más. Y esto no es rentable para los fabricantes.

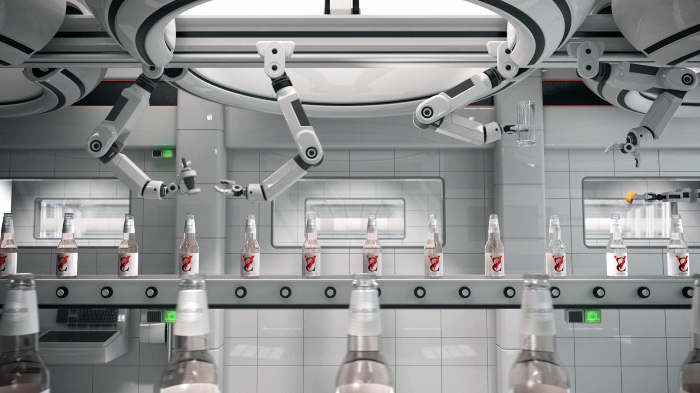

Producción de botellas de plástico

Hoy, esta industria se considera un nicho bastante rentable en el mercado. Hay muchas áreas para el uso de envases de plástico; la demanda de botellas de PET está en constante crecimiento. Sin embargo, no debe contar con un comienzo fácil en este negocio, ya que la competencia se intensifica cada año. Quizás hace veinte años, pocas personas podrían haber imaginado que las bebidas con bajo contenido de alcohol y carbonatadas, leche, aceite vegetal, cerveza, vino, jugos e incluso productos químicos domésticos se venderían en envases de PET.

Debido al bajo costo, la producción de botellas de plástico desplaza con éxito los análogos de vidrio. Además, este contenedor es a prueba de golpes, es fácil de transportar. Hoy, muchos empresarios que producen jugos o bebidas carbonatadas han dejado de comprar botellas de PET a intermediarios. Comenzaron a hacer contenedores ellos mismos, lo que resulta mucho más rentable. Después de todo, gradualmente la producción de botellas de plástico se puede ampliar para cubrir sus necesidades y vender.

Materias primas

Antes de poder verter algo en una botella de plástico, debe seguir varios pasos. Primero, las preformas están hechas de granulado, materias primas especiales, que son una especie de pieza de trabajo. De ellos, entonces, el contenedor se apaga. Estos dos ciclos de producción son completamente diferentes. Cada uno de ellos requiere equipos separados y personal especialmente capacitado.

La producción de botellas de plástico utiliza materias primas como el tereftalato de polietileno. Durante la polimerización, las moléculas de PET se combinan en otras más grandes, y cuando esta mezcla alcanza el índice de viscosidad requerido, se enfría para evitar la decoloración o la despolimerización.

Además, esta materia prima es un termoplástico, es decir no se deforma y no colapsa cuando se recalienta. Como el PET es un polímero higroscópico, a medida que aumenta la temperatura, el agua que queda en el interior puede hidrolizar las moléculas del polímero, lo que resulta en una disminución de la resistencia de la botella. Por lo tanto, antes de moldear, se debe eliminar todo el exceso de humedad.

Tecnología

Cuando la materia prima está completamente lista como resultado de la plastificación, el plástico fundido se somete a un proceso de procesamiento. Para hacer esto, se coloca en una forma especial, insertando una varilla de acero en él.

Cuando la materia prima está completamente lista como resultado de la plastificación, el plástico fundido se somete a un proceso de procesamiento. Para hacer esto, se coloca en una forma especial, insertando una varilla de acero en él.

El aire a alta presión "dispara" a través del mandril, lo que resulta en una distribución uniforme de esta masa fundida a lo largo de las paredes del molde.

La presión del aire en cualquier punto debe ser la misma, por lo que el procedimiento se realiza lo más rápido posible, de lo contrario, la botella de plástico podría deformarse.

Las formas se enfrían soplando con aire o dióxido de carbono líquido. La botella tiene una forma inferior cóncava para darle estabilidad, y para que pueda soportar, durante el moldeo, se forma una protuberancia en la parte inferior de la pieza de trabajo.

Después de eso, se eliminan todos los defectos formados como resultado del plástico que fluye a través de las grietas del molde.Y después de enfriar, las botellas se sacan del molde y se envían a un transportador en movimiento, donde se clasifican los productos. Como regla general, se rechaza hasta el veinticinco por ciento de los envases de plástico: los envases se envían para su reciclaje.

Rentabilidad

Aquellos emprendedores que producen envases de vidrio saben lo poco rentable que es trabajar a capacidades aceptables con mucho menos de un millón de latas. Al mismo tiempo, la tecnología utilizada para producir botellas de plástico permite encender la máquina por miles de piezas.

Si calcula cuánto pesa una botella de PET en relación con una contraparte de vidrio, puede imaginar qué diferencia de ganancia se obtiene en artículos tales como costos de transporte y gastos para la compra de materias primas, ya que los productos manufacturados no se rompen y no requieren dinero para las cajas para el transporte. Además, el producto puede representarse en una amplia gama de colores, y si el volumen o el diseño cambian, requerirá mucho menos costos de material y tiempo: será suficiente solo para reemplazar el molde.

La producción de envases de plástico, incluidas las botellas, no requiere grandes áreas. Por lo tanto, todo se puede organizar directamente al lado de la línea de embotellado, por ejemplo, jugos o cerveza. Según los expertos, la rentabilidad de este tipo de producción se acerca al cien por ciento y su recuperación es de seis meses.

Para comenzar la producción de botellas de plástico en la etapa inicial, se requerirán unos seiscientos mil rublos. El número de empleados dependerá del equipo comprado. Como regla general, a bajas capacidades, esto es un máximo de tres personas.

Habitacion

Para la producción de envases de plástico, puede alquilar una habitación con una superficie de unos treinta metros cuadrados. Existen ciertos requisitos para la altura de los techos, al menos cuatro metros, para el piso, baldosas u hormigón, y para las paredes, que deben terminarse con material incombustible. Se requiere una ventilación excelente en la habitación, así como la conexión a una red eléctrica trifásica y a un sistema de suministro de agua.

Equipos para la producción de botellas de plástico.

Las máquinas deben seleccionarse de tal manera que puedan proporcionar un suministro suficiente y resistir la competencia en el mercado.

La producción es monofásica o bifásica. En el primer caso, la preforma se produce en el mismo lugar donde se forman las botellas. Una característica distintiva de este equipo para la fabricación de botellas de plástico es que antes de soplar, la preforma retiene altas temperaturas.

En el caso de dos fases, la producción se lleva a cabo en dos etapas. La preforma se transfiere desde la máquina, donde se fabrica directamente, a otra máquina, en la que se realiza el soplado. Este método es mucho más conveniente, ya que su tamaño es doce veces menor que el de una botella de plástico terminada. Por lo tanto, la preforma se puede almacenar de esta forma hasta que se necesite.

Agregados necesarios

La productividad de los equipos de potencia media es de mil quinientas unidades de productos terminados. En muchos sentidos, el proceso de fabricación de botellas de plástico depende del propósito particular del contenedor. Si la compañía produce solo una pequeña cantidad de bebidas, entonces es más rentable utilizar el mecanismo más simple, de lo contrario, el equipo de dos fases.

La lista más simple de unidades necesarias es la siguiente:

- un horno donde se calienta la preforma;

- aparatos para soplar botellas;

- moho

- compresor

Caracteristicas

Pocas personas saben que el equipo para soplar envases de plástico consume mucha energía. Por ejemplo, una máquina automática que produce tres mil botellas por hora consume un promedio de hasta 25 kW, lo que requiere un compresor potente con una presión de hasta 40 bar. Por lo tanto, debe estar preparado no solo para la necesidad de comprar una unidad costosa, sino también para los altos costos de la electricidad.

Además, cuando se envasan productos alimenticios que tienen una vida útil corta, como la leche, el rendimiento higiénico del equipo también es importante. Solo deben instalarse filtros de alta calidad para que las mezclas de aceite no entren en la cámara de inflado.

Otra característica que debe conocer alguien que abre la producción de envases de plástico es la masa de la preforma de la que se obtiene la botella de PET.

Su precio y posibles costos en el proceso de trabajo dependen directamente de este indicador. Se considera un equipo de alta calidad que le permite producir una botella de litro a partir de la preforma con un peso de hasta treinta y cinco gramos.