Nell'edilizia e nell'industria, le operazioni di saldatura sono comuni, consentendo di assemblare strutture e meccanismi durevoli con vari gradi di complessità. Nella fase di monitoraggio della giuntura risultante, non è sempre possibile valutare l'affidabilità dell'assieme collegato all'interno della struttura. Per questo, vengono utilizzati metodi non distruttivi per testare i giunti saldati. Il metodo di analisi radiografica è uno dei più comuni in questa nicchia.

Il principio di funzionamento del controllo radiografico

Il metodo si basa sull'uso di radiazioni radioattive, che consente di analizzare la struttura interna del materiale senza intrusione fisica con deformazione. Per questo, vengono utilizzati i raggi X e i raggi gamma che passano attraverso il prodotto. Di conseguenza, l'operatore riceve una mappa dei difetti strutturali registrati su un film magnetografico. La radiazione consente di formare un'immagine con contorni nascosti della struttura, la cui decodifica viene eseguita su uno sviluppatore speciale nel processo di elaborazione delle foto. In ogni caso, i parametri per eseguire l'ispezione radiografica dei giunti saldati secondo GOST 23055-78 possono variare - fino a 6 di diametro e da 1 a 10 mm di lunghezza rispetto ai pori e alla mancanza di penetrazione. Se la lunghezza del radiogramma complessivo è inferiore a 100 mm, l'area totale dei difetti diminuisce in proporzione alla lunghezza della carta. La profondità di penetrazione dei raggi X è determinata dai parametri della parte.

La tecnologia di controllo radiografico viene spesso utilizzata insieme al metodo ultrasonico di analisi della struttura dei materiali. Una tale combinazione di solito si verifica in situazioni in cui l'uso degli ultrasuoni non è tecnologicamente possibile. Inoltre, la scansione del raggio fornisce ulteriori informazioni sui dati geometrici delle lesioni da corrosione e corrosione. Le differenze nell'ispezione ultrasonica e radiografica dei giunti saldati riguardano l'efficacia dello studio di difetti con forme diverse. Nel primo caso, è più probabile che il rilevamento automatico dei difetti ad ultrasuoni si concentri sul lavoro con i difetti del piano sotto forma di imperfezioni e crepe. A sua volta, la radiografia fornisce un'elevata precisione dell'analisi dei difetti di volume.

Nomina del controllo radiografico

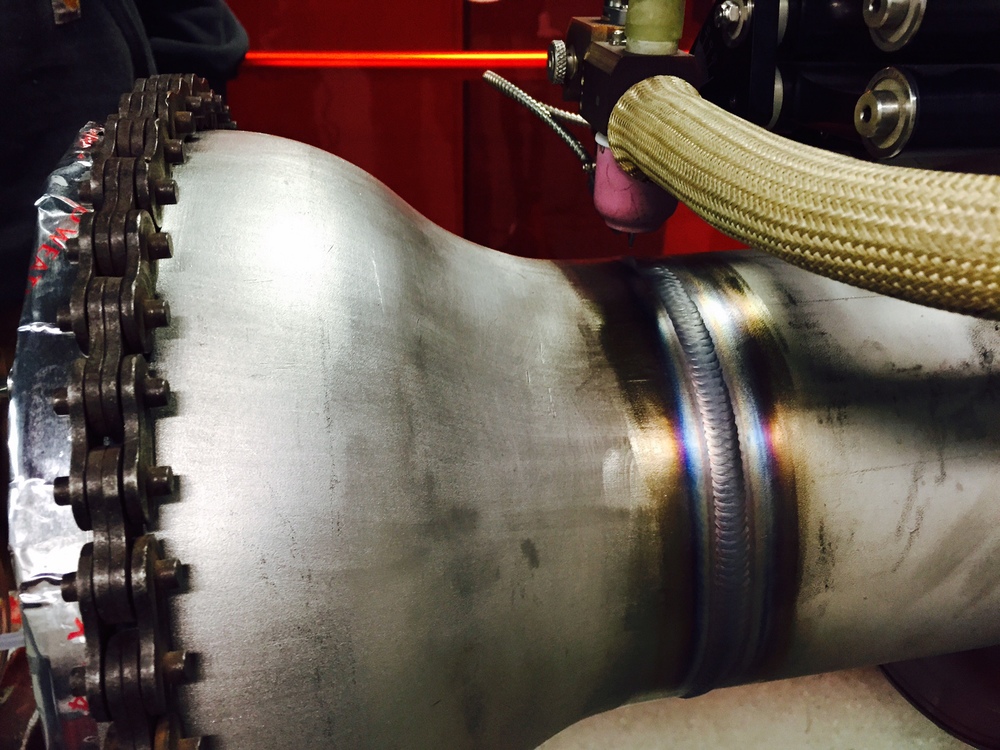

Questo metodo di controllo viene utilizzato per valutare la qualità di un giunto saldato di metalli e leghe, il cui spessore varia da 1 a 40 cm I difetti sono determinati principalmente nella struttura interna dei prodotti nelle condizioni di assenza locale di inclusioni straniere, pori tecnologici e saldatura. Inoltre, secondo GOST, i giunti saldati al momento dell'ispezione dovrebbero eliminare scorie, schizzi di fusione, incrostazioni e altre impurità lasciate durante il processo di saldatura. L'area di applicazione più comune per il monitoraggio radiografico sono le condotte terrestri e sotterranee. L'analisi viene eseguita dirigendo i raggi nel tubo utilizzando un'apparecchiatura di rilevamento dei difetti. Come applicato alle utility sotterranee, questo metodo di scansione è vantaggioso in quanto non richiede l'apertura di canali con terra.

Vale la pena sottolineare le situazioni in cui l'uso del controllo radiografico è inefficace o non è affatto consentito a causa di limitazioni tecniche e strutturali:

- Vari tipi di inclusioni e discontinuità, la cui dimensione nella direzione della transilluminazione è inferiore alla doppia sensibilità del controllo.

- Inclusioni e discontinuità vicine a spigoli vivi, differenze o parti di terzi previste tecnologicamente. Nelle immagini radiografiche, la coincidenza di difetti ed elementi strutturali non consentirà di determinare con precisione le caratteristiche della struttura interna.

- Crepe e mancanza di fusione, in cui l'aereo non coincide con le linee di trasmissione. In questo caso, è possibile utilizzare una combinazione di scansione radiografica con elementi di test distruttivi.

Tipi di dispositivi radiometrici usati

Ad oggi vengono utilizzati attivamente i seguenti tipi di apparecchiature per il monitoraggio radiografico:

- Dispositivi con una frequenza costante di radiazione gamma con intensità fissa. Le deviazioni nelle frequenze causano difetti del prodotto, che si riflettono nei radiogrammi. Gli ultimi modelli di tali dispositivi sono dotati di programmi che determinano con precisione gli spettri vibrazionali.

- Apparecchiature a raggi X con supporto per fluttuazioni ad alta frequenza, casuali nel tempo. Il grado di fluttuazione in base all'intensità della radiazione può superare 0,5-1%.

- Dispositivi per l'ispezione radiografica di giunti saldati, la cui stabilità di radiazioni gamma supera lo 0,5%. In questo caso, l'ampiezza dell'oscillazione è compresa tra 0,1 Hz. Tale attrezzatura è ottimale per la scansione sottile di difetti di piccoli volumi, ma è inopportuno da utilizzare nell'analisi di difetti profondi in grandi aree.

In termini di controlli, quasi tutti i dispositivi supportano strumenti automatizzati con la possibilità di regolare a livello di programmazione i dati ricevuti durante la generazione di radiogrammi.

Preparazione per l'ispezione radiografica

Prima della scansione, viene prestata particolare attenzione alle condizioni del prodotto e direttamente alla saldatura. L'operatore ispeziona la parte per identificare difetti esterni, rimuove le impurità e, se necessario, segna le aree. Grandi aree per la scansione sono contrassegnate da zone e numerate senza errori. Inoltre, gli standard con marcatura di sensibilità sono stabiliti in aree controllate. Ad esempio, gli standard delle scanalature devono essere posizionati a 5 mm dalla linea di giuntura con una direzione trasversale. Per ottenere il risultato più affidabile quando si controlla la qualità dei giunti saldati, è possibile utilizzare le carte di studi precedenti. Sono preparati in anticipo e inseriti nel sistema radiogrammatico dell'apparecchiatura prima della scansione. Le immagini di nuove immagini saranno formate con un'enfasi sui dati precedenti. Il software indirizza anche la scansione grafica per tenere conto dei difetti esistenti, fornendo un livello separato di informazioni sul grado di avanzamento delle stesse discontinuità, crepe e mancanza di fusione.

Determinazione dei parametri di controllo

Dopo aver preparato il prodotto, vengono selezionate le caratteristiche ottimali del suo esame da parte dell'apparato di scansione. Uno dei parametri importanti sarà la distanza dalla sorgente della radiazione gamma alla superficie dell'area target, nonché il numero e la dimensione delle aree controllate. Secondo GOST, i giunti saldati vengono scansionati da apparecchiature radiografiche alle seguenti restrizioni:

- L'aumento delle dimensioni dei difetti strutturali che si trovano sul lato dell'apparato della sorgente di radiazione non dovrebbe essere superiore al coefficiente di 1,25.

- L'angolo tra la pellicola normale e quella fotografica e la direzione della radiazione gamma non deve superare i 45 ° quando esaminato in un'area controllata.

- I difetti delle immagini sfocate quando si posiziona la pellicola per le immagini vicino alla saldatura non devono essere superiori alla metà del grado di sensibilità stabilito.

- La lunghezza delle immagini durante l'ispezione radiografica dei giunti saldati dovrebbe catturare immagini di sezioni adiacenti secondo la marcatura.Se la lunghezza dell'area controllata è all'interno di 100 mm, la sovrapposizione è almeno 0,2 della lunghezza totale della trama e se è una distanza superiore a 100 mm, l'impugnatura deve essere di almeno 20 mm.

- Nel caso in cui i parametri dimensionali dei difetti non siano determinati, i requisiti per mantenere il rapporto tra il diametro esterno e quello interno del giunto possono essere ignorati.

Schemi di ispezione radiografica di giunti saldati

L'efficacia del controllo è determinata dal modello di trasmissione della struttura del prodotto. Quindi, nel processo di scansione delle cuciture anulari di parti sferiche e cilindriche, viene solitamente utilizzata la transilluminazione attraverso la parete dell'elemento. Inoltre, la fonte di radiazioni radiografiche si trova all'interno del prodotto, il che consente di correggere più accuratamente la mappa dei difetti. Se il diametro della parte cava cilindrica non supera i 2 m, viene utilizzata l'ispezione radiografica dei giunti saldati con schemi panoramici. Ma è importante tenere presente che l'analisi zonale selettiva della struttura interna in questo caso sarà impossibile.

Nel processo di scansione dei giunti di testa, la direzione della transilluminazione coincide con il piano dell'area esaminata. Tale schema viene utilizzato nel lavoro con nodi angolari di penetrazione di raccordi e tubi. L'angolo tra la radiazione e il piano di giunzione non deve essere superiore a 45 °. Oltre alle configurazioni standard, vengono utilizzate anche altre direzioni di trasmissione dei difetti.

Quando si sceglie uno schema per il metodo radiografico per il controllo dei giunti saldati, viene presa in considerazione la distanza dalla superficie di analisi del bersaglio al film dell'apparecchio (non più di 150 mm) e l'esposizione di un angolo di 45 gradi nella direzione della radiazione. La tattica correttamente selezionata dell'imaging fornirà una mappa informativa e accurata con difetti nel prodotto problematico.

Decodifica di immagini radiografiche

La visualizzazione delle immagini è organizzata in una stanza buia dopo che si sono asciugate utilizzando illuminatori-negatoscopi, che consentono di regolare la luminosità e i parametri del campo illuminato. In questo caso, vengono richiesti requisiti speciali sulla qualità dei materiali:

- Nessuna striatura, macchia, danno e contaminazione sulla superficie dello strato di emulsione. Tutto ciò che rende difficile la decrittazione non dovrebbe essere nella foto.

- Oltre ai contorni di difetti, dovrebbero essere riflessi segni, segni e linee strutturali limite.

- La densità ottica della scheda grafica generata durante il controllo di qualità dei giunti saldati nell'area vicino alla giuntura dovrebbe essere almeno 1,5.

L'elaborazione delle immagini può anche essere eseguita su apparecchiature informatiche di scansione con la generazione di modelli di difetto. In questo caso, aumenta la precisione nel determinare la posizione e l'entità del danno nella struttura.

Separazione dei tipi di giunti saldati in base ai risultati del controllo

In base ai risultati dei dati nelle immagini, a ogni cucitura viene assegnata una classe particolare in base alla dimensione del difetto. Secondo i requisiti normativi, la classificazione si basa sulle dimensioni dei pori, nonché sulle inclusioni di ossido, scorie e tungsteno. Ad esempio, con uno spessore del prodotto fino a 3 mm, dovrebbe essere suddiviso in tipi di giunti saldati, a seconda della lunghezza totale del difetto, da 3 a 10 mm. Se stiamo parlando di parti con uno spessore di 200-400 mm, l'intervallo di classificazione per lo stesso parametro varierà da 10 a 90 mm. Ancora una volta, se la lunghezza del radiogramma è inferiore a 100 mm, i dati calcolati sulla dimensione delle inclusioni e dei pori individuali vengono ridotti in proporzione alla dimensione dell'immagine. Inoltre, la lunghezza dei cluster in conformità con i requisiti non deve superare 1,5 in relazione alle lunghezze massime consentite per i singoli pori e discontinuità.

Dopo aver elaborato i materiali di controllo radiografico, viene redatto un atto speciale, che indica i dati sul prodotto e i difetti che contiene.Innanzitutto, le caratteristiche della parte o della struttura sono descritte con l'indicazione di standard precedentemente designati e aree contrassegnate. L'ispezione radiografica dei giunti saldati può includere dati sulla capacità, lo spessore del prodotto e altri indicatori tecnici e strutturali. Per quanto riguarda le informazioni sui difetti, l'intero elenco di informazioni ottenute a seguito della decodifica delle immagini radiografiche viene inserito in colonne speciali.

Precauzioni di sicurezza radiografica

Il pericolo maggiore quando si esegue una scansione radiografica è causato dai gas rilasciati dalla radiazione gamma. Per cominciare, vale la pena sottolineare l'importanza delle condizioni di controllo che devono soddisfare i requisiti per l'uso di fonti radioattive. Le apparecchiature elettriche utilizzate devono essere in buone condizioni e, se possibile, testate immediatamente prima dell'analisi del giunto saldato. La radiografia industriale è soggetta a maggiori requisiti in termini di sicurezza elettrica. Ciò si applica alle situazioni di utilizzo di potenti dispositivi fissi collegati a reti di alimentazione trifase. A colpo sicuro, nell'infrastruttura vengono introdotti mezzi di stabilizzazione della tensione e unità di protezione da corto circuito.

Pro e contro del monitoraggio radiografico

La radiografia offre possibilità abbastanza ampie di rilevamento dei difetti delle saldature, consentendo con elevata precisione e convenienza di analizzare i più piccoli difetti nella struttura delle strutture metalliche. Le immagini sulle immagini radiografiche sono il più vicino possibile all'ottica, quindi possono essere analizzate non solo dai rilevatori di difetti, ma anche dai saldatori stessi. Per interpretare i risultati, vengono emessi atlanti speciali con classificazioni, in base ai quali si può facilmente dare una rapida valutazione dei difetti. Per quanto riguarda gli svantaggi dell'ispezione radiografica dei giunti saldati, essi comprendono la sensibilità al rilevamento di discontinuità planari e una bassa affidabilità durante la scansione di imperfezioni e crepe. A ciò possiamo aggiungere la presenza di radiazioni e alti costi finanziari associati all'uso di sofisticate apparecchiature in quasi tutte le fasi del controllo.

conclusione

Al momento, la radiografia è, sebbene non sia la più attraente in termini di vantaggi operativi, ma un modo molto conveniente ed efficace di test non distruttivi delle saldature. Basti pensare che nel settore energetico, il controllo radiografico dei giunti saldati delle tubazioni occupa circa il 30% di tutti i casi di analisi delle linee del tronco per la rilevazione di difetti. La competizione più vicina a questo metodo è il test ad ultrasuoni. Tuttavia, fattori come la necessità di un aggiornamento tecnologico delle imprese con la sostituzione di apparecchiature costose e le limitate capacità di scansione degli ultrasuoni impediscono ancora il completo affollamento della radiografia. Pertanto, in alcune aree, il monitoraggio radiografico rimane indispensabile.