Chaque jour, le nombre d'entreprises produisant des aliments et des boissons diverses augmente. La plupart d'entre eux ont besoin d'un emballage. Il arrive souvent qu'une usine de production de bouteilles ou de récipients en plastique soit située dans une ville voisine ou même plus loin. Et cela n’est pas rentable pour les fabricants.

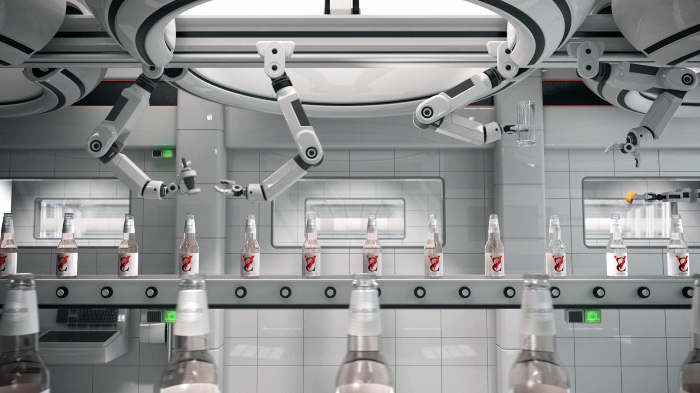

Production de bouteilles en plastique

Aujourd'hui, cette industrie est considérée comme un créneau assez rentable sur le marché. Les contenants en plastique sont utilisés dans de nombreux domaines et la demande en bouteilles en PET ne cesse de croître. Cependant, vous ne devez pas compter sur un démarrage facile dans ce secteur, car la concurrence s'intensifie chaque année. Il y a peut-être vingt ans, peu de gens auraient pu imaginer que des boissons à faible teneur en alcool et des boissons gazeuses, du lait, de l'huile végétale, de la bière, du vin, des jus de fruits et même des produits ménagers seraient vendus dans des conteneurs en PET.

En raison de son faible coût, la production de bouteilles en plastique remplace efficacement les analogues du verre. De plus, ce conteneur est antichoc, il est facile à transporter. Aujourd'hui, de nombreux entrepreneurs produisant des jus ou des boissons gazeuses ont cessé d'acheter des bouteilles en PET à des intermédiaires. Ils ont commencé à fabriquer eux-mêmes des conteneurs, ce qui s'avère beaucoup plus rentable. Après tout, la production de bouteilles en plastique peut progressivement être étendue de manière à couvrir leurs besoins et à les vendre.

Matières premières

Avant de pouvoir verser quoi que ce soit dans une bouteille en plastique, celle-ci doit passer par plusieurs étapes. Premièrement, les préformes sont fabriquées à partir de granulés - des matières premières spéciales, qui sont une sorte de pièce à travailler. À partir de là, le conteneur est soufflé. Ces deux cycles de production sont complètement différents. Chacun d’entre eux nécessite un équipement séparé et du personnel spécialement formé.

La fabrication de bouteilles en plastique utilise des matières premières telles que le polyéthylène téréphtalate. Au cours de la polymérisation, les molécules de PET sont combinées en molécules plus grandes et, lorsque ce mélange atteint l’indice de viscosité requis, il est refroidi pour éviter toute décoloration ou dépolymérisation.

De plus, cette matière première est un thermoplastique, c'est-à-dire il ne se déforme pas et ne s'effondre pas lorsqu'il est réchauffé. Comme le PET est un polymère hygroscopique, à mesure que la température augmente, l'eau restant à l'intérieur peut hydrolyser les molécules de polymère, entraînant une diminution de la résistance de la bouteille. Par conséquent, avant le moulage, tout excès d'humidité doit être éliminé.

La technologie

Lorsque la matière première est complètement prête à la suite de la plastification, le plastique fondu est soumis à un processus de traitement. Pour ce faire, il est placé dans une forme spéciale en y insérant une tige en acier.

Lorsque la matière première est complètement prête à la suite de la plastification, le plastique fondu est soumis à un processus de traitement. Pour ce faire, il est placé dans une forme spéciale en y insérant une tige en acier.

L'air sous haute pression «pénètre» à travers le mandrin, ce qui permet une répartition uniforme de cette matière en fusion le long des parois du moule.

La pression de l'air doit être la même en tout point, de sorte que la procédure soit effectuée le plus rapidement possible, sinon la bouteille en plastique risque de se déformer.

Les formes sont refroidies par soufflage d'air ou de dioxyde de carbone liquide. Le flacon a une forme de fond concave qui lui confère une grande stabilité et, pour pouvoir résister, un renflement se forme dans la partie inférieure de la pièce lors du moulage.

Après cela, tous les défauts formés à la suite de l'écoulement de plastique à travers les fissures du moule sont éliminés.Et après refroidissement, les bouteilles sont sorties du moule, envoyées vers un convoyeur en mouvement, où les produits sont triés. En règle générale, jusqu'à 25% des conteneurs en plastique sont rejetés: les conteneurs sont envoyés au recyclage.

La rentabilité

Les entrepreneurs qui produisent des emballages en verre savent à quel point il est non rentable de travailler à des capacités acceptables avec moins d'un million de canettes. Parallèlement, la technologie utilisée pour produire des bouteilles en plastique permet d’allumer la machine pour des milliers de pièces.

Si vous calculez le poids d’une bouteille en PET par rapport à une pièce en verre, vous pouvez imaginer la différence de profit obtenue entre autres coûts tels que frais de transport et frais d’achat de matières premières, car les produits fabriqués ne se cassent pas et ne nécessitent pas d’argent pour le transport. En outre, le produit peut être représenté dans une large gamme de couleurs. Si le volume ou la conception change, le coût de la matière et du temps nécessaires seront réduits: il suffira de remplacer le moule.

La production de contenants en plastique, y compris les bouteilles, ne nécessite pas de grandes surfaces. Par conséquent, tout peut être organisé directement à côté de la ligne d'embouteillage, par exemple des jus de fruits ou de la bière. Selon les experts, la rentabilité de ce type de production avoisine les cent pour cent et sa rentabilité est de six mois.

Au début de la production de bouteilles en plastique, il faudra environ six cent mille roubles. Le nombre d'employés dépendra de l'équipement acheté. En règle générale, à faible capacité, le nombre maximum de personnes est de trois.

Chambre

Pour la production de contenants en plastique, vous pouvez louer une salle d’une superficie d’environ trente mètres carrés. Il existe certaines exigences relatives à la hauteur des plafonds - au moins quatre mètres, au sol - aux carreaux ou au béton, et aux murs, qui doivent être finis avec un matériau incombustible. Une excellente ventilation est requise dans la pièce, de même qu'une connexion à un réseau électrique triphasé et à un système d'alimentation en eau.

Equipement pour la production de bouteilles en plastique

Les machines doivent être sélectionnées de manière à pouvoir fournir une offre suffisante et à résister à la concurrence sur le marché.

La production est en une ou deux phases. Dans le premier cas, la préforme est produite à l'endroit même où sont formées les bouteilles. Un élément distinctif de cet équipement pour la fabrication de bouteilles en plastique est qu’avant de souffler, la préforme conserve une température élevée.

Dans le cas en deux phases, la production est réalisée en deux étapes. La préforme est transférée de la machine, où elle est directement fabriquée, à une autre machine sur laquelle le soufflage est effectué. Cette méthode est beaucoup plus pratique, car sa taille est douze fois plus petite que celle d’une bouteille en plastique finie. Ainsi, la préforme peut être stockée sous cette forme jusqu'à ce qu'elle soit nécessaire.

Agrégats nécessaires

La productivité des équipements de moyenne puissance est de mille cinq cents unités de produits finis. À bien des égards, le processus de fabrication des bouteilles en plastique dépend de la destination particulière du contenant. Si l'entreprise ne produit que peu de boissons, il est plus rentable d'utiliser le mécanisme le plus simple, autrement dit, un équipement à deux phases.

La liste la plus simple des unités nécessaires est la suivante:

- un four où la préforme est chauffée;

- appareils pour souffler les bouteilles;

- moisissure;

- compresseur.

Caractéristiques

Peu de gens savent que le matériel nécessaire pour souffler les contenants de plastique consomme beaucoup d'énergie. Par exemple, une machine automatique produisant trois mille bouteilles par heure consomme en moyenne jusqu'à 25 kW, ce qui nécessite un puissant compresseur avec une pression pouvant atteindre 40 bars. Ainsi, vous devez être préparé non seulement à la nécessité d’acheter une unité coûteuse, mais également à des coûts élevés d’électricité.

En outre, lors de l'emballage de produits alimentaires à durée de vie courte, tels que le lait, les performances hygiéniques de l'équipement sont également importantes. Il ne faut installer que des filtres de haute qualité pour que les mélanges d'huile ne pénètrent pas dans la chambre de gonflage.

Une autre caractéristique que toute personne qui ouvre la production de contenants en plastique devrait connaître est la masse de la préforme à partir de laquelle la bouteille en PET est obtenue.

Son prix et ses coûts éventuels en cours de travail dépendent directement de cet indicateur. Un équipement de haute qualité est considéré comme permettant de produire une bouteille d'un litre à partir de la préforme pesant jusqu'à trente-cinq grammes.