Tegenwoordig wordt polycarbonaat veel gebruikt bij de bouw en inrichting van gebouwen, zowel golf- als cellulair.

Daarom heeft u de mogelijkheid om uw eigen bedrijf te organiseren bij de vervaardiging van een dergelijk product. Allereerst hebt u grondstoffen en apparatuur nodig voor de productie van polycarbonaat.

Materiële voordelen

Voordat u begint met het ontwikkelen van uw bedrijf, moet u ervoor zorgen dat het u inkomsten oplevert. Natuurlijk moet u begrijpen welke voordelen het gepresenteerde materiaal heeft. Dus, onder de voordelen, kan het volgende worden onderscheiden:

- heeft een uitgebreid bereik;

- bezit goede decoratieve eigenschappen;

- kunnen verschillende kleuren hebben;

- Het is bestand tegen de schadelijke effecten van ultraviolette stralen;

- zorgt voor een goede warmte- en geluidsisolatie;

- geprofileerd plaattype heeft goede sterkte, laag gewicht, lage thermische geleidbaarheid, milieuveiligheid, verwerkingsgemak.

U kunt dergelijk materiaal gebruiken bij de constructie van daken in kassen, kassen, gebogen structuren. In principe kunnen de platen worden gebruikt bij het leggen van het dak in verschillende gebouwen (benzinestations, zwembaden). En polycarbonaat kan worden gebruikt als dunne scheidingswanden.

Soorten materiaal

Er is veel vraag naar pc. Voordat u echter apparatuur aanschaft voor de productie van polycarbonaat, moet u zeker de variëteiten overwegen. Het materiaal kan als volgt worden ingedeeld:

- cel;

- monolithische.

In het eerste geval wordt u voorzien van vellen die uit meerdere lagen bestaan, evenals van verstijvers. Het tweede type polycarbonaat is monolithische platen met hoge sterkte, weerstand tegen mechanische schade. Het wordt gebruikt voor beglazingsbussen, treinen, veiligheidshekken en schermen, brillen, helmen en andere producten.

Welke grondstoffen worden gebruikt voor het werk

Voordat u de apparatuur voor de productie van polycarbonaat installeert, moet u weten welke materialen nodig zijn voor de productie. Het moet meteen gezegd worden dat PC een synthetisch polymeer is. Dat wil zeggen, het is noodzakelijk om complexe chemische reacties te produceren. Hiertoe worden koolzuur, fenol en andere stoffen gebruikt.

Tegelijkertijd worden onveilige componenten gebruikt in het productieproces, maar uiteindelijk blijven ze niet in het eindproduct. De grondstof wordt verwerkt in de vorm van korrels van een bepaalde kleur. U moet het kopen, omdat andere apparatuur nodig is voor de productie van componenten.

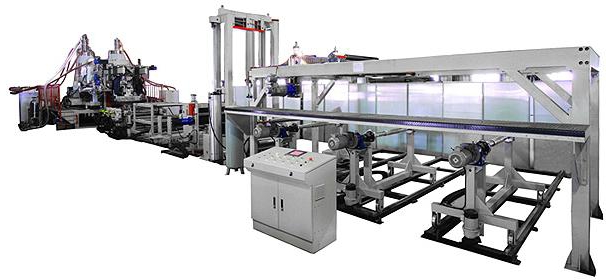

De samenstelling van de geautomatiseerde lijn

Overweeg nu welke polycarbonaatmachines u nodig heeft. Dus de lijn omvat dergelijke apparatuur:

- verschillende hopperextruders;

- vacuümladers van grondstoffen;

- droogkamers;

- trekinrichtingen (ze veranderen gesmolten korrels in een film van verschillende dikten);

- een apparaat voor het vervangen van filters (aan-uit);

- polymeer smeltpomp;

- platte sleufkop (voor extruder);

- kalibratietabel (vacuüm);

- een oven waarin pellets en plaatvorming worden verwarmd;

- transportband;

- apparatuur voor het snijden van een continu vel in elementen;

- inrichting voor het verwerken van het weefsel door corona-ontlading;

- het apparaat waarmee het lamineren van vellen plaatsvindt, evenals het aanbrengen van beschermende films daarop;

- een printer voor productetikettering;

- stapelaar;

- apparaat voor het verwijderen van afgewerkte vellen.

Uiteraard zijn alle professionele productielijnen van polycarbonaat geautomatiseerd. Daarom moet u de werking van apparaten controleren voor een speciale afstandsbediening. Bovendien is het het beste om een hele reeks apparaten tegelijk te kopen, omdat de prijs van een polycarbonaatmachine veel hoger is als deze afzonderlijk wordt gekocht.

Kenmerken van de vervaardiging van platen

Het werkproces bestaat uit verschillende fasen:

- Korrels van grondstoffen sorteren en wegen. In hetzelfde stadium worden ze ontdaan van alle onnodige onzuiverheden.

- Pellet smelten. Voor dit doel wordt een speciale kamer gebruikt waarin een hoge temperatuur wordt gehandhaafd. In dit stadium worden extra stoffen aan het mengsel toegevoegd die een verbetering in een of ander kenmerk van het gerede materiaal verschaffen.

- Formatie van bladen. In dit stadium wordt de noodzakelijke structuur van de elementen ingesteld: monolithisch of cellulair. Dit houdt rekening met het feit of het nodig is om meerdere vellen aan elkaar te lijmen en er verstijvers in te vormen.

- Beschermende films plakken en een continu web in delen snijden. In dezelfde fase worden de platen onder de pers verwerkt zodat ze maximale stijfheid en sterkte ontvangen.

- Product kwaliteitscontrole.

- Stapelen en verpakken van eindproducten. Er zijn geen speciale vereisten voor de opslag, maar probeer ervoor te zorgen dat de omstandigheden in de kamer zo comfortabel mogelijk zijn voor de producten.