Elke dag groeit het aantal ondernemingen dat voedsel en verschillende dranken produceert. De meeste hebben verpakking nodig. Het gebeurt vaak dat een fabriek voor de productie van plastic flessen of containers zich in een naburige stad of zelfs verder bevindt. En dit is niet rendabel voor fabrikanten.

Productie van plastic flessen

Tegenwoordig wordt deze industrie als een redelijk winstgevende niche in de markt beschouwd. Er zijn veel gebieden voor het gebruik van plastic containers; de vraag naar PET-flessen groeit voortdurend. U moet echter niet rekenen op een gemakkelijke start in deze branche, aangezien de concurrentie elk jaar toeneemt. Misschien twintig jaar geleden hadden maar weinig mensen zich kunnen voorstellen dat alcoholvrije en koolzuurhoudende dranken, melk, plantaardige olie, bier, wijn, sappen en zelfs huishoudelijke chemicaliën in PET-verpakkingen zouden worden verkocht.

Vanwege de lage kosten verplaatst de productie van plastic flessen met succes glazen analogen. Bovendien is deze container schokbestendig en gemakkelijk te vervoeren. Tegenwoordig kopen veel ondernemers die sappen of koolzuurhoudende dranken produceren geen PET-flessen meer van tussenpersonen. Ze begonnen zelf containers te maken, wat veel winstgevender blijkt te zijn. Immers, geleidelijk kan de productie van plastic flessen worden uitgebreid om hun behoeften te dekken en te verkopen.

Grondstoffen

Voordat je iets in een plastic fles kunt gieten, moet het verschillende stappen doorlopen. Ten eerste worden voorvormen gemaakt van granulaat - speciale grondstoffen, die een soort werkstuk zijn. Van hen dan wordt de container uitgeblazen. Deze twee productiecycli zijn totaal verschillend. Elk van hen vereist afzonderlijke apparatuur en speciaal opgeleid personeel.

De productie van plastic flessen maakt gebruik van grondstoffen zoals polyethyleentereftalaat. Tijdens de polymerisatie worden PET-moleculen gecombineerd tot grotere en wanneer dit mengsel de vereiste viscositeitsindex bereikt, wordt het afgekoeld om verkleuring of depolymerisatie te voorkomen.

Bovendien is deze grondstof een thermoplast, d.w.z. het vervormt niet en stort niet in wanneer het opnieuw wordt verwarmd. Aangezien PET een hygroscopisch polymeer is, kan het water dat binnenin blijft de polymeermoleculen hydrolyseren wanneer de temperatuur stijgt, wat resulteert in een afname van de sterkte van de fles. Daarom moet vóór het gieten al het overtollige vocht worden verwijderd.

technologie

Wanneer de grondstof volledig klaar is als gevolg van weekmaking, wordt de gesmolten kunststof onderworpen aan een verwerkingsproces. Om dit te doen, wordt het in een speciale vorm geplaatst, waarbij een stalen staaf erin wordt gestoken.

Wanneer de grondstof volledig klaar is als gevolg van weekmaking, wordt de gesmolten kunststof onderworpen aan een verwerkingsproces. Om dit te doen, wordt het in een speciale vorm geplaatst, waarbij een stalen staaf erin wordt gestoken.

Hoge druk lucht "schiet" door de doorn, wat resulteert in een uniforme verdeling van deze smelt over de wanden van de mal.

De luchtdruk moet op elk punt hetzelfde zijn, dus de procedure wordt zo snel mogelijk uitgevoerd, anders kan de plastic fles vervormd raken.

De vormen worden gekoeld door blazen met lucht of vloeibare koolstofdioxide. De fles heeft een concave bodemvorm om stabiliteit te geven, en zodat deze tijdens het vormen kan staan, wordt een bolling gevormd in het onderste deel van het werkstuk.

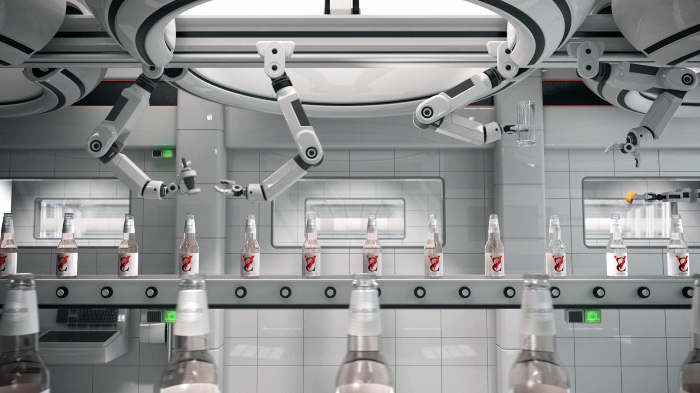

Daarna worden alle defecten verwijderd die zijn ontstaan als gevolg van plastic dat door de scheuren van de mal stroomt.En na afkoeling worden de flessen uit de mal gehaald en naar een bewegende transportband gestuurd, waar de producten worden gesorteerd. In de regel wordt maximaal vijfentwintig procent van de plastic containers geweigerd: containers worden naar recycling gestuurd.

winstgevendheid

De ondernemers die glazen verpakkingen produceren, weten hoe onrendabel het is om met acceptabele capaciteiten te werken met veel minder dan een miljoen blikjes. Tegelijkertijd maakt de technologie die wordt gebruikt om plastic flessen te produceren het mogelijk om de machine voor duizenden stuks in te schakelen.

Als u berekent hoeveel een PET-fles weegt ten opzichte van een glazen tegenhanger, kunt u zich voorstellen welk verschil in winst wordt verkregen in items als transportkosten en uitgaven voor de aankoop van grondstoffen, omdat de vervaardigde producten niet breken en geen geld nodig hebben voor dozen voor transport. Bovendien kan het product worden weergegeven in een breed scala aan kleuren, en als het volume of ontwerp verandert, kost het veel minder materiaalkosten en tijd: het is voldoende om de mal te vervangen.

De productie van plastic containers, inclusief flessen, vereist geen grote oppervlakken. Daarom kan alles direct naast de bottellijn worden georganiseerd, bijvoorbeeld sappen of bier. Volgens deskundigen nadert de winstgevendheid van dit type productie honderd procent, en de terugverdientijd is zes maanden.

Om in het beginstadium met de productie van plastic flessen te beginnen, zijn ongeveer zeshonderdduizend roebel nodig. Het aantal werknemers is afhankelijk van de aangeschafte apparatuur. In de regel is dit bij lage capaciteiten maximaal drie personen.

kamer

Voor de productie van plastic containers kunt u een kamer huren met een oppervlakte van ongeveer dertig vierkante meter. Er zijn bepaalde vereisten voor de hoogte van de plafonds - minstens vier meter, voor de vloer - tegels of beton, en voor de muren, die moeten worden afgewerkt met onbrandbaar materiaal. Uitstekende ventilatie is vereist in de kamer, evenals aansluiting op een driefasig elektrisch netwerk en een watertoevoersysteem.

Apparatuur voor de productie van plastic flessen

Machines moeten zodanig worden gekozen dat voldoende aanbod kan worden geboden en de concurrentie op de markt kan worden weerstaan.

De productie bestaat uit één of twee fasen. In het eerste geval wordt de voorvorm geproduceerd op dezelfde plaats waar de flessen worden gevormd. Een onderscheidend kenmerk van deze apparatuur voor de productie van plastic flessen is dat de voorvorm vóór het blazen hoge temperatuur behoudt.

In het geval van twee fasen wordt de productie in twee fasen uitgevoerd. De voorvorm wordt overgebracht van de machine, waar deze direct wordt vervaardigd, naar een andere machine waarop wordt geblazen. Deze methode is veel handiger, omdat de grootte twaalf keer kleiner is dan die van een afgewerkte plastic fles. Aldus kan de voorvorm in deze vorm worden opgeslagen totdat deze nodig is.

Benodigde aggregaten

De productiviteit van middelzware apparatuur is duizend vijfhonderd eenheden eindproducten. In veel opzichten hangt het productieproces van plastic flessen af van het specifieke doel van de container. Als het bedrijf slechts een kleine hoeveelheid drankjes produceert, is het voordeliger om het eenvoudigste mechanisme te gebruiken, anders - tweefasige apparatuur.

De eenvoudigste lijst met benodigde eenheden is als volgt:

- een oven waar de voorvorm wordt verwarmd;

- apparatuur voor het blazen van flessen;

- schimmel;

- compressor.

kenmerken

Weinig mensen weten dat apparatuur voor het blazen van plastic containers behoorlijk energie-intensief is. Een automatische machine die drieduizend flessen per uur produceert, verbruikt bijvoorbeeld gemiddeld 25 kW, waarvoor een krachtige compressor nodig is met een druk tot 40 bar. U moet dus niet alleen voorbereid zijn op de noodzaak om een dure eenheid te kopen, maar ook op grote elektriciteitskosten.

Bovendien zijn bij het verpakken van dergelijke voedselproducten die een korte houdbaarheid hebben, zoals melk, de hygiënische prestaties van de apparatuur ook belangrijk. Er mogen alleen hoogwaardige filters op worden geïnstalleerd, zodat er geen oliemengsels in de opblaaskamer komen.

Een ander kenmerk dat iemand die de productie van plastic containers opent, moet weten, is de massa van de voorvorm waaruit de PET-fles wordt verkregen.

De prijs en mogelijke kosten tijdens het werk hangen rechtstreeks van deze indicator af. Hoogwaardige apparatuur wordt overwogen waarmee u een literfles uit de voorvorm kunt produceren met een gewicht tot vijfendertig gram.