Zastosowanie materiałów polimerowych do produkcji rur znacznie uprościło proces ich instalacji, zmniejszając koszt całego wydarzenia.

Szczególnie popularne były produkty kopolimerowe. Specjalne wyposażenie do produkcji rur z polipropylenu pozwoli zapewnić stabilne zyski, ale tylko pod warunkiem przestrzegania standardów technologicznych i właściwego wyboru komponentów linii.

Surowce

Aby zorganizować dowolny proces produkcyjny na pierwszym etapie, konieczne jest sporządzenie biznesplanu. Obejmuje wiele ważnych czynników: listę sprzętu, koszt wynajmu (zakupu) lokalu. Uwzględniane są również wymagane koszty - zakup surowców. Ten ostatni wskaźnik jest ważny przy wyborze rodzajów produktów gotowych. W zależności od materiału produkcyjnego gotowy produkt może mieć różne właściwości operacyjne.

Niezależnie od tego, która linia do produkcji rur polipropylenowych jest zainstalowana, pozwala ona wytwarzać produkty z następujących rodzajów materiałów:

- Homopolimerowy polipropylen. Wiązania molekularne tworzą jedynie łańcuch poziomy, co wpływa na jakość produktów. Dlatego jest stosowany do produkcji rur do ścieków wewnętrznych i niektórych rodzajów armatury.

- Losowy kopolimer polipropylenowy. Po ustaleniu pewnych proporcji polipropylenu i etylenu uzyskuje się masę plastyczną o dobrej wydajności. Z tego materiału powstają rury wodne i grzewcze. Jedyną wadą jest brak krajowego dostawcy surowców.

Wybierając konkretną markę materiału źródłowego, możesz zacząć analizować metody produkcji rur PP.

Technologia produkcji

Najpierw musisz szczegółowo opisać metodologię uzyskiwania rurociągów wysokiej jakości. Często do produkcji stosuje się losowy kopolimer polipropylenu.

Technologia wytwarzania opiera się na właściwościach polimerów, które pod wpływem temperatury przechodzą w stan plastyczny. Aby zachować wiązania molekularne substancji, dodaj specjalne chemikalia - katalizatory. Następnie ogrzana masa uzyskuje pożądany kształt dzięki wytłaczaniu. Procesy te zachodzą na tej samej linii technologicznej i prawie bez interwencji człowieka. Nowoczesne urządzenia do produkcji rur polipropylenowych wymagają minimalnej liczby pracowników.

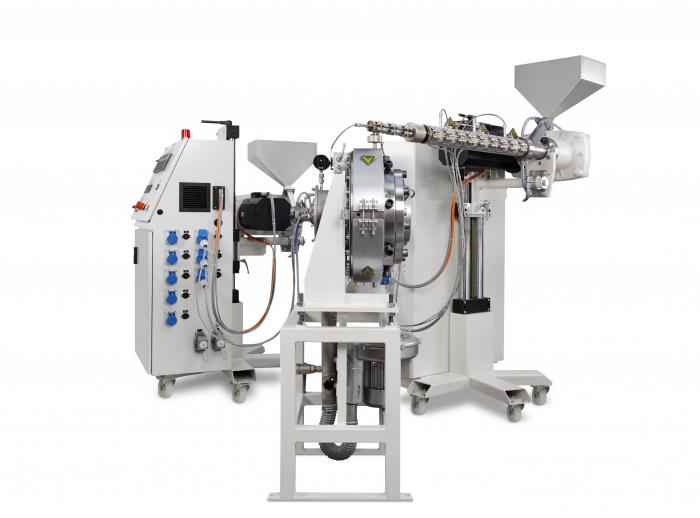

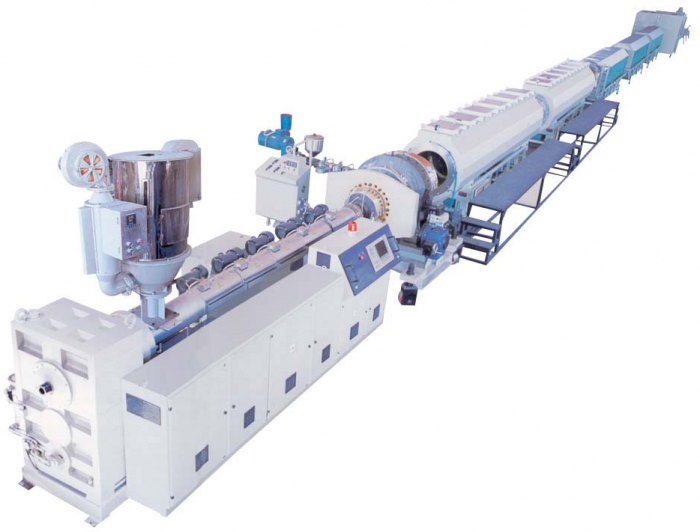

Wytłaczarka to kompleks technologiczny, w którym surowce przechodzą kilka etapów przetwarzania:

- Ogrzewanie do wymaganej temperatury.

- Tworzenie się pierwotnej rury kęsowej.

- Kalibracja wielkości produktu.

Rozważmy każdy z etapów bardziej szczegółowo.

Ogrzewanie polimerowe

Przez komorę ładunkową surowiec (granulki) wchodzi do maszyny do produkcji rur polipropylenowych. Na tym etapie muszą zostać poddane obróbce cieplnej, aby utworzyć plastyczną masę o pożądanej konsystencji.

Po załadowaniu do leja granulki poddaje się pierwotnej obróbce w niskiej temperaturze. Ogrzewanie odbywa się za pomocą elementów elektrycznych chronionych aluminiową obudową. Urządzenie ślimakowe przenosi masę plastyczną z jednej komory do drugiej. Temperatura stopniowo wzrasta, a materiał nabiera coraz większej ciągliwości. Poziom ogrzewania zależy bezpośrednio od wymagań dotyczących rur.

Wytłaczanie

Po przejściu ostatniej komory materiał jest przenoszony do urządzenia do formowania produktu. Najlepiej analizować procesy zachodzące na tym etapie na przykładzie linii SJ 65 33. Wytłaczarka oddziela część objętości masy i automatycznie umieszcza ją w obszarze wysokiego ciśnienia. Za pomocą mechanizmów hydraulicznych materiał przechodzi przez specjalną wkładkę formującą - matrycę.

Wykonany jest z trwałego materiału, który nie zmienia swoich wymiarów geometrycznych pod wpływem wysokich temperatur lub agresywnego środowiska. Kształt otworów na jego powierzchni pokrywa się z wymiarami przyszłych rur. Ale ponieważ temperatura tworzywa sztucznego jest nadal wysoka, istnieje niebezpieczeństwo zmiany geometrii. Aby temu zapobiec, sprzęt do produkcji rur polipropylenowych jest wyposażony w system chłodzenia wodą.

Kalibracja i magazynowanie

Przesuwając się wzdłuż rolek taśmy przenośnika, wciąż gorący produkt jest chłodzony przez przepływ wody. Nie gwarantuje to jednak doskonałej zgodności z wymaganymi wymiarami. Po przejściu całego etapu chłodzenia wodą przedmiot przechodzi do ostatniego etapu produkcji - kalibracji.

Specjalne urządzenie kontrolno-pomiarowe weryfikuje aktualne wymiary produktu za pomocą normy. Następnie przedmiot przechodzi przez kalibrator próżniowy, gdzie uzyskuje pożądany kształt i średnicę. Następnym krokiem jest przycięcie produktu do pożądanego rozmiaru.

Profesjonalny sprzęt do produkcji rur polipropylenowych jest głównym czynnikiem rentowności przyszłego przedsiębiorstwa. Jeśli podejdziesz do tego problemu ostrożnie, w końcu doskonała jakość produktu będzie punktem wyjścia do udanego rozwoju firmy.