Z każdym dniem rośnie liczba przedsiębiorstw produkujących żywność i różne napoje. Większość z nich wymaga pakowania. Często zdarza się, że fabryka do produkcji plastikowych butelek lub pojemników znajduje się w sąsiednim mieście lub nawet dalej. A to jest nieopłacalne dla producentów.

Produkcja butelek z tworzyw sztucznych

Dziś branża ta jest uważana za dość dochodową niszę na rynku. Istnieje wiele obszarów zastosowania plastikowych pojemników; popyt na butelki PET stale rośnie. Nie powinieneś jednak liczyć na łatwy start w tym biznesie, ponieważ konkurencja nasila się z każdym rokiem. Być może dwadzieścia lat temu niewiele osób mogło sobie wyobrazić, że napoje bezalkoholowe i gazowane, mleko, olej roślinny, piwo, wino, soki, a nawet chemia gospodarcza będą sprzedawane w pojemnikach PET.

Ze względu na niski koszt produkcja plastikowych butelek z powodzeniem wypiera szklane analogi. Ponadto pojemnik ten jest odporny na wstrząsy i jest łatwy w transporcie. Obecnie wielu przedsiębiorców produkujących soki lub napoje gazowane przestało kupować butelki PET od pośredników. Zaczęli sami wytwarzać pojemniki, co, jak się okazuje, jest znacznie bardziej opłacalne. W końcu stopniowo można rozszerzać produkcję plastikowych butelek, aby pokryć ich potrzeby i sprzedać.

Surowce

Zanim będzie można wlać coś do plastikowej butelki, musi przejść kilka kroków. Po pierwsze, preformy są wykonane z granulatu - specjalnych surowców, które są rodzajem przedmiotu obrabianego. Z nich pojemnik jest wydmuchiwany. Te dwa cykle produkcyjne są całkowicie różne. Każdy z nich wymaga osobnego sprzętu i specjalnie przeszkolonego personelu.

Do produkcji plastikowych butelek wykorzystuje się surowce, takie jak tereftalan polietylenu. Podczas polimeryzacji cząsteczki PET są łączone w większe, a gdy mieszanina osiąga wymaganą lepkość, jest chłodzona, aby zapobiec odbarwieniu lub depolimeryzacji.

Ponadto ten surowiec jest tworzywem termoplastycznym, tj. nie odkształca się i nie zapada po podgrzaniu. Ponieważ PET jest higroskopijnym polimerem, wraz ze wzrostem temperatury woda pozostająca w środku może zhydrolizować cząsteczki polimeru, powodując spadek wytrzymałości butelki. Dlatego przed formowaniem należy usunąć wszelką nadmiar wilgoci.

Technologia

Gdy surowiec jest całkowicie gotowy w wyniku uplastycznienia, stopione tworzywo sztuczne jest poddawane procesowi przetwarzania. Aby to zrobić, umieszcza się go w specjalnej formie, wkładając do niego stalowy pręt.

Gdy surowiec jest całkowicie gotowy w wyniku uplastycznienia, stopione tworzywo sztuczne jest poddawane procesowi przetwarzania. Aby to zrobić, umieszcza się go w specjalnej formie, wkładając do niego stalowy pręt.

Powietrze pod wysokim ciśnieniem „przepływa” przez trzpień, co powoduje równomierne rozprowadzenie tego stopu wzdłuż ścian formy.

Ciśnienie powietrza w dowolnym punkcie powinno być takie samo, więc procedura jest wykonywana tak szybko, jak to możliwe, w przeciwnym razie plastikowa butelka może się zdeformować.

Formy chłodzi się przez przedmuchanie powietrzem lub ciekłym dwutlenkiem węgla. Butelka ma wklęsły dolny kształt, aby zapewnić jej stabilność, i aby mogła stać, podczas formowania, w dolnej części przedmiotu obrabianego powstaje wybrzuszenie.

Następnie usuwane są wszystkie defekty powstałe w wyniku przepływu tworzywa sztucznego przez pęknięcia formy.Po schłodzeniu butelki są wyjmowane z formy i wysyłane do ruchomego przenośnika, gdzie sortowane są produkty. Z reguły odrzuca się do dwudziestu pięciu procent plastikowych pojemników: pojemniki są wysyłane do recyklingu.

Rentowność

Ci przedsiębiorcy, którzy produkują szklane pojemniki, wiedzą, jak nieopłacalna jest praca z akceptowalnymi wydajnościami z dużą ilością mniej niż miliona puszek. Jednocześnie technologia zastosowana do produkcji plastikowych butelek umożliwia włączenie maszyny na tysiące sztuk.

Jeśli obliczysz, ile waży butelka PET w stosunku do szklanego odpowiednika, możesz wyobrazić sobie, jaką różnicę w zyskach uzyskuje się w takich pozycjach, jak koszty transportu i wydatki na zakup surowców, ponieważ wytworzone produkty nie pękają i nie wymagają pieniędzy na pudełka do transportu. Ponadto produkt może być reprezentowany w szerokiej gamie kolorów, a jeśli zmieni się objętość lub konstrukcja, będzie wymagał znacznie mniej kosztów materiałowych i czasu: wystarczy wymienić formę.

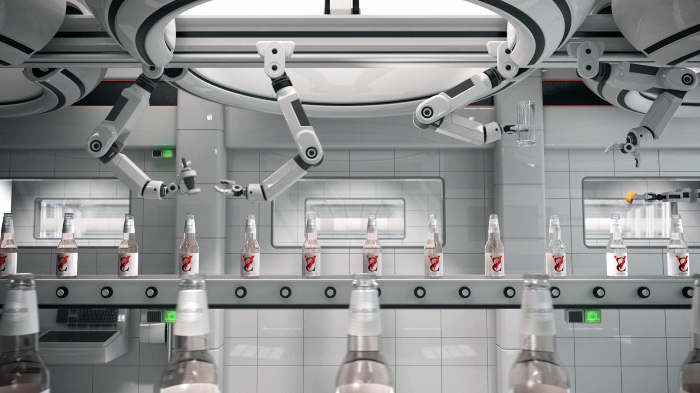

Produkcja plastikowych pojemników, w tym butelek, nie wymaga dużych powierzchni. Dlatego wszystko może być zorganizowane bezpośrednio przy linii rozlewniczej, na przykład soki lub piwo. Według ekspertów opłacalność tego rodzaju produkcji zbliża się do stu procent, a jej zwrot wynosi sześć miesięcy.

Aby rozpocząć produkcję plastikowych butelek na początkowym etapie, potrzeba około sześciuset tysięcy rubli. Liczba pracowników będzie zależeć od zakupionego sprzętu. Z reguły przy niskich pojemnościach jest to maksymalnie trzy osoby.

Pokój

Do produkcji plastikowych pojemników można wynająć pokój o powierzchni około trzydziestu metrów kwadratowych. Istnieją pewne wymagania dotyczące wysokości sufitów - co najmniej czterech metrów, podłogi - płytek lub betonu oraz ścian, które muszą być wykończone niepalnym materiałem. Wymagana jest doskonała wentylacja w pomieszczeniu, a także połączenie z trójfazową siecią elektryczną i systemem zaopatrzenia w wodę.

Sprzęt do produkcji plastikowych butelek

Maszyny należy dobierać w taki sposób, aby zapewnić wystarczającą podaż i wytrzymać konkurencję na rynku.

Produkcja jest jedno- lub dwufazowa. W pierwszym przypadku preforma jest wytwarzana w tym samym miejscu, w którym formowane są butelki. Charakterystyczną cechą tego sprzętu do produkcji plastikowych butelek jest to, że przed rozdmuchiwaniem preforma zachowuje wysoką temperaturę.

W przypadku dwufazowym produkcja odbywa się w dwóch etapach. Preforma jest przenoszona z maszyny, w której jest wytwarzana bezpośrednio, na inną maszynę, na której przeprowadza się dmuchanie. Ta metoda jest znacznie wygodniejsza, ponieważ jej rozmiar jest dwanaście razy mniejszy niż gotowej plastikowej butelki. W ten sposób preforma może być przechowywana w tej formie, dopóki nie będzie potrzebna.

Niezbędne agregaty

Wydajność urządzeń średniej mocy wynosi tysiąc pięćset jednostek gotowych produktów. Pod wieloma względami proces produkcji plastikowych butelek zależy od konkretnego przeznaczenia pojemnika. Jeśli firma produkuje tylko niewielką ilość napojów, bardziej opłaca się zastosować najprostszy mechanizm, w przeciwnym razie - sprzęt dwufazowy.

Najprostsza lista niezbędnych jednostek jest następująca:

- piec, w którym preforma jest podgrzewana;

- aparatura do rozdmuchiwania butelek;

- pleśń;

- sprężarka.

Funkcje

Niewiele osób wie, że sprzęt do wydmuchiwania plastikowych pojemników jest dość energochłonny. Na przykład automatyczna maszyna, która produkuje trzy tysiące butelek na godzinę, zużywa średnio do 25 kW, co wymaga wydajnej sprężarki o ciśnieniu do 40 barów. Dlatego musisz być przygotowany nie tylko na potrzebę zakupu drogiego urządzenia, ale także na duże koszty energii elektrycznej.

Ponadto przy pakowaniu takich produktów spożywczych, które mają krótki okres przydatności do spożycia, takich jak mleko, ważna jest również higiena sprzętu. Należy na nim instalować tylko filtry wysokiej jakości, aby mieszanki olejowe nie dostały się do komory inflacyjnej.

Inną cechą, którą powinien znać ktoś, kto otwiera produkcję plastikowych pojemników, jest masa preformy, z której uzyskuje się butelkę PET.

Jego cena i ewentualne koszty w procesie pracy zależą bezpośrednio od tego wskaźnika. Uważa się, że wysokiej jakości sprzęt pozwala wyprodukować litrową butelkę z preformy o wadze do trzydziestu pięciu gramów.