Praktyczność podczas operacji instalacyjnych i optymalizacja kosztów to najważniejsze warunki, których poszukują uczestnicy branży budowlanej. Są one osiągane na różne sposoby i sposoby, ale w końcu ułatwiają przepływ pracy i zapewniają wysoką jakość wyników. Przejście z tradycyjnych materiałów budowlanych na bardziej nowoczesne, a nawet innowacyjne często działa dokładnie jako środek do optymalizacji i poprawy właściwości jakościowych konstrukcji.

W tym sensie technologia wytwarzania bloków piankowych, oparta na klasycznej metodzie przygotowania zaprawy, jest interesująca, ale wyróżnia się jej dostępnością. Mistrz domu może również z niego korzystać, ale w tym celu musisz szczegółowo zapoznać się z niuansami tworzenia tego rodzaju blokowych materiałów budowlanych.

Z czego wykonane są bloki piankowe?

Jako podłoże stosuje się cement portlandzki o najwyższej jakości - na przykład odpowiedni jest M 400. Cement musi spełniać właściwości tej marki, w przeciwnym razie po produkcji nie będzie mógł pełnić swoich funkcji. Charakterystyczną cechą bloku piankowego jest porowata struktura, dzięki której znajduje się w grupie betonu komórkowego. Dlatego proces jego wytwarzania nie obejdzie się bez środka spieniającego. Może to być składnik organiczny lub syntetyczny, którego lista zadań będzie obejmowała jedynie tworzenie luźnej, porowatej struktury. W praktyce zapewni ścianom wiele zalet operacyjnych.

Ponadto glina, popiół i niektóre rodzaje odpadów przemysłowych są czasami dodawane do podstawy. Z punktu widzenia poprawy właściwości technicznych i fizycznych takie rozcieńczenie nie ma większego sensu - dodanie surowców drugiej kategorii zwykle ma na celu obniżenie kosztów kompozycji poprzez wyparcie drogiego cementu portlandzkiego. Również piasek i woda są wprowadzane do kompozycji bezbłędnie.

Rodzaj funkcjonalnego segmentu elementów tworzy klej i włókno. Jeśli chodzi o roztwór kleju, będzie on wymagany zarówno dla kompozycji, jak i muru. Może to być ten sam produkt - najważniejsze jest to, że spełnia on wymagania dotyczące użytkowania w określonych warunkach. Z punktu widzenia przygotowania roztworu ważne będą takie właściwości jak lepkość, przyczepność, przyczepność i bezpieczeństwo chemiczne. Jako środek do formowania muru rzadko stosuje się klej do bloków piankowych w czystej postaci, ale w każdym przypadku powinien być mrozoodporny, odporny na wilgoć, trwały i ognioodporny. Włókno z kolei wykonuje zadanie wzmocnienia. Również w pewnym sensie funkcja sprzężenia, ale w bardziej wyraźnej wersji mechanicznej. Włókna minimalizują ryzyko pękania, wzmacniają konstrukcje ścian i podłóg oraz zmniejszają naprężenia na sąsiednich konstrukcjach.

Charakterystyka bloku piankowego

Charakterystyka wydajności jest już odzwierciedlona w oznakowaniu samego bloku piankowego. Na przykład, aby położyć nacisk na izolację termiczną, warto wybrać marki od D150 do D400. Materiał ten ze względu na swoją wysoką gęstość (wartość liczbowa wskazuje stosunek kg / m3) zapewnia wystarczającą izolację dla domów położonych na średnich szerokościach geograficznych. Pod względem wytrzymałości nie jest to na przykład najbardziej opłacalna opcja w porównaniu z tradycyjną cegłą. Średni limit wytrzymałości wynosi 9 kg na 1 cm3. Kolejną rzeczą jest to, że nawet produkcja bloków piankowych w domu pozwala na wprowadzenie plastyfikatorów i wypełniaczy, które mogą zwiększyć indywidualne właściwości, w tym wytrzymałość i mrozoodporność.

W warunkach fabrycznych jakość techniczna ulega poprawie ze względu na podstawowy skład. Znaki D500-D900 są uważane za konstrukcyjne i izolujące ciepło, to znaczy nadają się do dostarczania ciepła w regionach północnych i do utrzymania niezawodności pod względem obciążenia fizycznego. Nawiasem mówiąc, najsilniejsze bloki mogą wytrzymać do 90 kg na 1 m2 Jest marką D1200. Rozmiary mogą być różne, ale istnieje znormalizowany format wydania materiału, który jest uważany za optymalny. Jest to blok piankowy o wymiarach 200 x 300 x 600 mm, który w zależności od składu zapewnia gęstość ścianek od 300 do 1200 kg / m3. Ponadto absorpcja wody jest stabilna przy 14%.

Technologia odlewania

W pierwszym etapie odbywa się przygotowanie samego roztworu, które można wykonać w konwencjonalnym leju budowlanym z funkcją automatycznego ugniatania. Następnie utworzoną mieszaninę wylewa się do postaci kasetowych, w których masa pianobetonu przyjmuje określone parametry fizyczne. Tradycyjne technologie wtryskiwania zapewniają możliwość dalszych wibracji i zagęszczania w formach, co poprawi jakość bloku. Jednak w uproszczonej formie kasety funkcja ta jest nieobecna z powodu braku napędu elektrycznego, który mógłby zapewnić efekt wibracji.

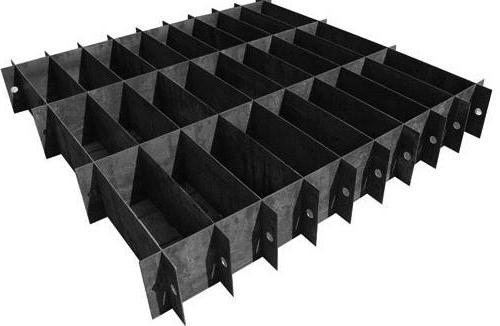

Bardziej nowoczesne matryce szalunkowe umożliwiają zmianę konfiguracji komórek. Oznacza to, że sam użytkownik może dostosować grubość i długość bloku zgodnie ze swoimi żądaniami. Umożliwia także tworzenie bloku piankowego o indywidualnych parametrach w pojedynczych egzemplarzach - na przykład do układania w trudnych miejscach. Okres polimeryzacji, tj. Zestalanie, zmienia się średnio od 10 do 20 godzin. Zależy to w dużej mierze od rodzaju kleju stosowanego do bloków piankowych - wodoodpornego, silikonowego lub polimerowego. Po podstawowym wzmocnieniu konstrukcji bloki można uwolnić od ścian szalunku.

Sprzęt odlewniczy

Wdrożenie metody wtrysku pozwoli na trzy kategorie sprzętu. Przede wszystkim są to instalacje do tworzenia mieszanki pianobetonu. Różnią się od konwencjonalnych silosów tym, że mają urządzenie do generowania piany. Średnia wydajność takiej jednostki wynosi 20-30 m3 raz dziennie zależy to od konkretnego składu. W następnym etapie można zastosować mobilny sprzęt do bloków piankowych, co ułatwi zadanie transportu mieszanki do form. Mogą to być maszyny samobieżne z bunkrami i bezpośrednie stacjonarne kanały do celowego dostarczania rozwiązania do matrycy.

Odnośnie samych form zauważono już, że są to matrycowe komórki kasety, do których wlewa się mieszaninę. W domu analog takiego urządzenia można wykonać ze zwykłych blach. Powstaje rodzaj skrzynki i nie musi ona mieć dna - w trakcie tego procesu nawet konstrukcje fabryczne są często umieszczane na płaskiej powierzchni, a to wystarcza, aby uzyskać geometrycznie poprawny materiał murarski. Inną rzeczą jest to, że technologia wytwarzania bloków piankowych metodą formowania wtryskowego zapewnia również możliwość łatwego i szybkiego demontażu formy po zestaleniu roztworu.

Technologia cięcia

Ta metoda tworzenia bloków piankowych zapewnia również poszczególne etapy przygotowania i dostarczania mieszanki do bezpośredniego miejsca końcowego formowania materiału. Ale w przeciwieństwie do poprzedniej metody, wymaga innego podejścia do przygotowania bloków. Powstają nie w komórkach matrycy, ale przez mechaniczne rozdzielenie wspólnego układu. Oznacza to, że początkowo wykonuje się również gruntowanie, ale nie według oddzielnych form matrycy, ale na wspólnej palecie. Następnie wylany roztwór jest cięty na sektory.Dokładne wykonanie tej operacji zależy od warunków, w których stosowana jest technologia cięcia. Bloki piankowe typu fabrycznego w dużych przedsiębiorstwach są cięte za pomocą laserów i głowic termicznych. W małych i średnich fabrykach odbywa się to za pomocą pił, gwintów i innych mechanicznych rzeźb, które zasługują na szczególną uwagę.

Sprzęt do cięcia bloków

Profesjonalna produkcja bloku piankowego nie jest kompletna bez specjalnych linii cięcia, które współpracują z betonem lanym. Pod względem narzędzi skrawających jest to bardzo różnorodny sprzęt - można zastosować przecinarki taśmowe, sznurki, piły tarczowe, kable metalowe itp. Takie wyposażenie bloków piankowych opiera się na platformie lub łóżku, które jest również zaprojektowane do pomieszczenia docelowego materiału. W tym czasie noże przechodzą przez monolit, pozostawiając po sobie paski podzielonych segmentów. Przejście krzyżowe kończy operację cięcia, pozostawiając gotowe bloki.

Ta metoda ma kilka zalet w porównaniu z formowaniem wtryskowym. Przede wszystkim zapewniona jest dokładność formowania twarzy i boków. Dzięki temu podnosi się również jakość przyszłej stylizacji. Ponadto, jeśli formowanie wymaga, w niektórych przypadkach, nałożenia specjalnych smarów na krawędzie metalowych ogniw, przez co cierpi przyczepność powierzchni bloków, wówczas cięcie zachowuje szorstkość powierzchni, a tym samym poprawia ich przyczepność do innych obcych powierzchni. Ponadto pozostaje pełna swoboda w regulacji parametrów, z którymi wytwarzane są bloki piankowe. Rozmiary i waga produktów mogą się różnić: są one również wykonywane w standardowym formacie 200x300x600 o średniej wadze 500 kg na 1 m2i o indywidualnych cechach.

Technologia deskowania

Ta metoda zasadniczo przypomina formowanie wtryskowe, ale z większym stopniem automatyzacji. Klasyczne formowanie można całkowicie wykonać ręcznie przy użyciu metalowych ogniw domowej roboty. Automatyczne zdejmowanie izolacji wymaga udziału operatora tylko w procesie regulacji nalewania do pierwotnej postaci. Ponadto maszyna samodzielnie podnosi formy na palecie i trzyma je w swoim bunkrze (czasem z ekspozycją na ciepło), aż całkowicie się stwardnieje. Trudno jest zorganizować taką produkcję bloków piankowych w domu, ponieważ sprzęt może wymagać podłączenia do sieci 380 V, ale z linią trójfazową jest to całkiem możliwe. Co więcej, mieszanina jest również przygotowywana w sposób niezależny, bez łączenia jednostek specjalnych. Po zestaleniu urządzenie automatycznie otwiera zasobnik, wyjmuje formę z bloków na palecie i usuwa szalunek.

Suszenie bloków z pianobetonu

W warunkach produkcji w linii, gdy nie ma czasu na wiele godzin, a nawet codzienne oczekiwania na polimeryzację bloków, stosuje się dodatkowy etap technologiczny - suszenie termiczne. W tym celu stosuje się specjalną kamerę, w której ładowane są bloki piankowe. Technologie konstrukcyjne do produkcji cegieł muszą koniecznie obejmować stosowanie pieców jako środka do wypalania i wzmacniania. Pianobeton jest materiałem o mniejszej gęstości, dlatego często jest obojętny bez wpływu termicznego - ale ten etap nie będzie zbyteczny, aby zaoszczędzić czas i wzmocnić konstrukcję. Według ekspertów, parowanie pieca w ciągu kilku godzin pozwala jednostce uzyskać około 70% podstawowej siły. Pod względem organizacyjnym ta technologia produkcji bloków piankowych jest możliwa tylko na zautomatyzowanych liniach. Maszyna powinna automatycznie kontrolować procesy załadunku i rozładunku związane z przemieszczaniem form kaset do pieca.

Mini-fabryki do tworzenia bloków piankowych

W małych zakładach do celów produkcyjnych często wykorzystują małe linie produkcyjne, w których obszary funkcjonalne są kompaktowo skoncentrowane. Koncepcja mini-fabryki bloków piankowych opiera się na tych samych zasadach.Operator nie musi sztucznie wypełniać luk pomiędzy etapami technologicznymi - od początku do końca produkcja kontrolowana jest przez automatyzację. Linia zaczyna się od leja samowyładowczego, w którym miesza się mieszaninę pianobetonu. Operator wprowadza do niego wszystkie niezbędne składniki z dodatkami i ustawia program przygotowania mieszanki budowlanej. Następnie roztwór podaje się do pojemnika, który utworzy prostokątny monolit.

Typowa mini-fabryka do produkcji bloków piankowych działa zgodnie z metodą cięcia bloków, ponieważ początkowo jest ukierunkowana na uzyskiwanie elementów o dokładnych wymiarach geometrycznych. Po utwardzeniu naturalnym lub w piecu monolit jest wysyłany do etapu automatycznego cięcia, skąd jest przekazywany do punktu zbiórki w postaci gotowych bloków.

Wniosek

Wykonywanie piankowych materiałów budowlanych jest znacznie prostsze niż cegły lub płyty panelowe. Ale czy ten materiał uzasadnia się w praktyce? Takie bloki są małe, dlatego wytrzymałość początkowo będzie nieporównywalna ze zwykłą cegłą. Ale istnieją również pozytywne właściwości betonu komórkowego. Nawet uproszczona technologia produkcji bloków piankowych bez specjalnych dodatków pozwala nam osiągnąć wysokie właściwości termoizolacyjne. Dlatego nawet przy niewielkiej masie i gęstości taka jednostka może zagwarantować optymalny mikroklimat. Pod względem bezpieczeństwa środowiska jest to również dobra opcja do budowy domu. Ponownie, jeśli obejdziesz się bez specjalnych modyfikatorów, projekt będzie chemicznie bezpieczny dla mieszkańców.

Ale główną zaletą bloku piankowego są jego oszczędności finansowe. Zarówno technologia produkcji, jak i logistyka podczas budowy i transportu wymagają minimalnych nakładów inwestycyjnych w porównaniu do alternatywnych murów i materiałów budowlanych z płyt.