Praktiskt under installation och kostnadsoptimering är de viktigaste förhållandena som deltagarna i byggbranschen söker. De uppnås på olika sätt och sätt, men i slutändan underlättar de arbetsflödet och gör det möjligt att säkerställa ett högkvalitativt resultat. Övergången från traditionella byggnadsmaterial till modernare och till och med innovativt fungerar ofta precis som ett medel för att optimera och förbättra strukturkvalitetens egenskaper.

I detta avseende är tekniken för tillverkning av skumblock, som är baserad på den klassiska metoden för beredning av murbruk, intressant, men det är anmärkningsvärt för dess tillgänglighet. En husmästare kan också använda den, men för detta måste du bekanta dig i detalj med nyanserna för att skapa den här typen av byggnadsmaterial.

Vad är skumblock tillverkade av?

Portlandcement används som bas, med högsta kvalitet - till exempel M 400 är lämplig. Cement måste uppfylla detta märkes egenskaper, annars kommer det inte att kunna utföra sina funktioner efter tillverkning. Ett särdrag hos skumblocket är den porösa strukturen, på grund av vilken den ingår i gruppen cellbetong. Därför kommer tillverkningsprocessen inte att ske utan ett skummedel. Detta kan vara en organisk eller syntetisk komponent, vars lista med uppgifter bara kommer att bildas av en lös, porös struktur. I praktiken kommer det att ge väggarna många operativa fördelar.

Dessutom läggs lera, aska och vissa typer av industriavfall ibland till basen. Med tanke på att förbättra de tekniska och fysiska egenskaperna har en sådan utspädning inte mycket mening. Att lägga till andra klassens råmaterial syftar vanligtvis till att sänka kostnaden för kompositionen genom att förskjuta dyra Portland-cement. Dessutom införs sand och vatten i kompositionen utan att misslyckas.

Ett slags funktionellt segment av komponenterna bildas av lim och fiber. När det gäller limlösningen kommer den att krävas för både kompositionen och murverket. Det kan vara en och samma produkt - det viktigaste är att det uppfyller kraven för användning under specifika förhållanden. Med tanke på beredningen av lösningen kommer sådana egenskaper som viskositet, vidhäftning, grepp och kemisk säkerhet att vara viktiga. Som ett sätt att bilda murverk används sällan lim för skumblock i ren form, men i alla fall bör det vara frostbeständigt, tolerant mot fukt, hållbart och eldfast. Fiber utför i sin tur uppgiften att förstärka. Också på något sätt kopplingsfunktionen, men i en mer uttalad mekanisk version. Fiber minimerar risken för sprickbildning, förstärker vägg- och golvkonstruktioner och minskar belastningen på angränsande strukturer.

Egenskaper hos skumblocket

Prestandaegenskaper återspeglas redan i märkningen av själva skumblocket. Till exempel, för en betoning på värmeisolering, är det värt att välja märken från D150 till D400. Detta material på grund av dess höga densitet (ett numeriskt värde indikerar förhållandet kg / m)3) ger tillräcklig isolering för bostäder belägna i mellans breddgrader. När det gäller styrka är detta inte det mest lönsamma alternativet mot en traditionell tegel. Den genomsnittliga hållfasthetsgränsen är 9 kg per 1 cm3. En annan sak är att även produktionen av skumblock hemma möjliggör införandet av mjukgörare och fyllmedel som kan öka individuella egenskaper, inklusive styrka och frostbeständighet.

Vid fabriksförhållanden förbättras tekniska egenskaper på grund av grundkompositionen. Märken D500-D900 anses vara strukturella och värmeisolerande, det vill säga de är lämpliga för att tillhandahålla värme i de norra regionerna och för att upprätthålla tillförlitlighet när det gäller fysisk stress. Förresten kan de starkaste blocken tåla upp till 90 kg per 1 m2 Är ett märke för D1200. Storlekarna kan vara olika, men det finns ett standardiserat format för frisläppande av material, vilket anses vara optimalt. Detta är ett skumblock 200x300x600 mm, vilket beroende på kompositionen ger en väggdensitet på 300 till 1200 kg / m3. Dessutom är vattenabsorptionen stabil vid 14%.

Gjutningsteknik

I det första steget utförs beredningen av själva lösningen, vilket kan göras i en konventionell byggnadsbehållare med funktionen automatisk knådning. Därefter hälls den skapade blandningen i kassettformer, där massan av skumbetong tar de angivna fysiska parametrarna. Traditionella injektionsteknologier möjliggör ytterligare vibration och komprimering i formar, vilket kommer att förbättra blockets kvalitet. Men i förenklade kassettformer är denna funktion frånvarande på grund av bristen på en elektrisk drivenhet som kan ge en vibrationseffekt.

Mer moderna formmatris ger dig möjlighet att ändra konfigurationen för cellerna. Det vill säga att användaren själv kan justera blockets tjocklek och längd i enlighet med hans önskemål. Det gör det också möjligt att skapa ett skumblock med enskilda parametrar i enstaka kopior - till exempel för läggning på svåra platser. Polymerisationsperioden, dvs. stelning, varierar i genomsnitt från 10 till 20 timmar. Detta beror till stor del på vilken typ av lim som används för skumblock - vattentät, silikon eller polymerbaserad. Efter grundläggande förstärkning av strukturen kan block frigöras från väggarna i formverket.

Gjutningsutrustning

Att implementera injektionsmetoden tillåter tre kategorier av utrustning. Först och främst är detta installationer för att skapa en skumbetongblandning. De skiljer sig från konventionella silor genom att de har en anordning för generering av skum. Den genomsnittliga produktiviteten för en sådan enhet är 20-30 m3 per dag, återigen, beror det på den specifika kompositionen. I nästa steg kan mobil utrustning för skumblock användas, vilket underlättar uppgiften att transportera blandningen till formarna. Det kan vara självgående maskiner med bunkrar och direkta stationära kanaler för att leverera lösningen målmedvetet till matrisen.

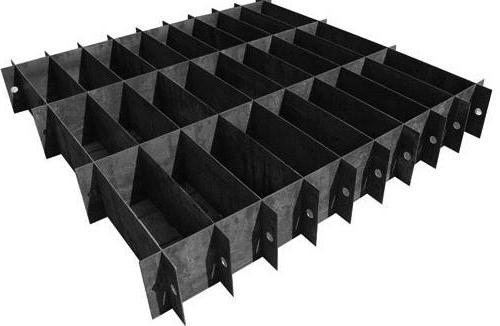

Beträffande själva formerna har det redan noterats att det är matriskassettceller i vilka blandningen hälls. Hemma kan en analog av en sådan anordning tillverkas av vanliga metallplåtar. En slags låda håller på att byggas, och den behöver inte ha botten - i processen placeras till och med fabriksstrukturer på en plan yta, och det räcker för att få ett geometriskt korrekt murmaterial. En annan sak är att tekniken för tillverkning av skumblock genom formsprutning också möjliggör en enkel och snabb demontering av formen efter stelnande av lösningen.

Skärteknik

Denna metod för att skapa skumblock tillhandahåller också enskilda steg för beredning och leverans av blandningen till den omedelbara platsen för materialets slutliga bildning. Men till skillnad från den tidigare metoden innebär det en annan inställning till beredningen av block. De bildas inte i cellerna i matrisen utan genom mekanisk separering av den gemensamma matrisen. Det vill säga, initialt utförs grundning också, men inte enligt separata matrisformer, utan till en gemensam pall. Sedan skärs den hällda lösningen i sektorer.Hur exakt denna operation kommer att utföras beror på förhållandena under vilka skärtekniken används. Skumblock av fabrikstyp hos stora företag skärs av lasrar och termiska huvuden. I små och medelstora fabriker görs detta med sågar, gängor och andra mekaniska snickare, som förtjänar särskild uppmärksamhet.

Block skärutrustning

Professionell tillverkning av skumblock är inte komplett utan speciella skärlinjer som arbetar med gjuten betong. När det gäller skärverktyg är detta en mycket mångsidig utrustning - bandskärare, strängar, cirkelsåg, metallkablar etc. kan användas. Sådan utrustning för skumblock är baserad på en plattform eller bädd, som också är utformad för att rymma målmaterialet. Under processen passerar skärarna genom monoliten och lämnar efter sig remsor med uppdelade segment. Korspassage avslutar skärningen och lämnar färdiga block.

Denna metod har flera fördelar jämfört med formsprutning. Först och främst säkerställs noggrannheten i bildandet av ytor och sidor. Tack vare detta ökas också kvaliteten på framtida styling. Dessutom, om gjutning i vissa fall kräver applicering av speciella smörjmedel på kanterna på metallceller, på grund av vilken vidhäftningen av blockens ytor lider, så bevarar skärningen grovheten på ytorna och förbättrar därmed deras vidhäftning till andra främmande ytor. Dessutom finns det fortfarande full frihet i regleringen av parametrarna med vilka skumblock produceras. Produkternas storlek och vikt kan variera: de utförs också i standardformatet 200x300x600 med en genomsnittsvikt på 500 kg per 1 m2och med individuella egenskaper.

Forskalningsteknik

Denna metod påminner väsentligen om formsprutning, men med en större grad av automatisering. Klassisk gjutning kan göras helt manuellt med hjälp av hemmagjorda metallceller. Automatisk strippning kräver endast operatörs deltagande i processen för att reglera hällen i den ursprungliga formen. Vidare tar maskinen självständigt upp formarna på pallen och håller dem i sin bunker (ibland med värmeexponering) tills den hårdnar helt. Det är svårt att organisera en sådan produktion av skumblock hemma, eftersom utrustningen kan kräva en anslutning till ett 380 V-nätverk, men med en trefaslinje är det fullt möjligt. Dessutom framställs blandningen på tredje part utan att ansluta specialenheter. Efter stelning öppnar enheten automatiskt behållaren, tar fram en blankett med block på en pall och tar bort formningen.

Torkning av skumbetongblock

Under villkoren för produktion online, när det inte finns tid i många timmar och till och med dagliga förväntningar på polymerisation av block, används ett ytterligare teknologiskt steg - termisk torkning. För detta används en speciell kamera där skumblock laddas. Anläggningstekniker för tillverkning av tegel inkluderar nödvändigtvis användningen av ugnar som ett medel för avfyrning och förstärkning. Skumbetong är ett mindre tätt material, därför avges det ofta utan termiskt inflytande - men detta steg kommer inte att vara överflödigt för att spara tid och stärka strukturen. Enligt experter tillåter en ugn som ångar på några timmar enheten att få cirka 70% av basstyrkan. Organisatoriskt är denna teknik för produktion av skumblock endast möjlig på automatiserade linjer. Maskinen ska automatiskt styra lastnings- och lossningsprocesserna som är förknippade med kassettformens rörelse in i ugnen.

Minifabriker för att skapa skumblock

I små anläggningar använder de ofta små produktionslinjer för produktionsändamål där de funktionella områdena är koncentrerade. Konceptet med en minifabrik för skumblock bygger på samma principer.Operatören behöver inte på ett konstgjort sätt fylla mellanrummen mellan de tekniska stadierna - från start till slut styrs produktionen av automatisering. Linjen börjar med en tratt i vilken blandningen för skumbetong omrörs. Operatören introducerar alla nödvändiga komponenter med tillsatser och ställer in programmet för att bereda byggblandningen. Därefter matas lösningen in i en behållare som bildar en rektangulär monolit.

En typisk minifabrik för produktion av skumblock fungerar enligt metoden för skärblock, eftersom den från början är inriktad på att få element med exakta geometriska dimensioner. Efter naturlig härd eller ugnshärdning skickas monolitten till det automatiska skärningssteget, varifrån den vidarebefordras till uppsamlingsplatsen i form av färdiga block.

slutsats

Att göra byggnadsmaterial av skumbetong är mycket enklare än brick- eller panelplattor. Men motiverar detta material sig i praktisk användning? Sådana block är små i vikt, därför kommer styrkan initialt vara jämförbar med vanligt tegel. Men det finns också positiva egenskaper i cellbetong. Till och med den förenklade tillverkningstekniken för skumblock utan speciella tillsatser gör att vi kan uppnå höga värmeisoleringsegenskaper. Därför, även med en blygsam massa och densitet, kan en sådan enhet garantera ett optimalt mikroklimat. När det gäller miljösäkerhet är detta också ett bra alternativ för att bygga ett hus. Återigen, om du gör utan speciella modifierare, kommer designen att vara kemiskt säker för invånarna.

Men den största fördelen med skumblocket är dess ekonomiska besparingar. Både tillverkningsteknik och logistik under konstruktion och transport kräver minimal investering jämfört med alternativa byggnadsmaterial för murverk och paneler.