Използването на полимерни материали за производството на тръби значително опрости процеса на тяхното инсталиране, като намали цената на цялото събитие.

Особено популярни бяха кополимерните продукти. Специалното оборудване за производство на полипропиленови тръби ще направи възможно осигуряването на стабилни печалби, но само при спазване на технологичните стандарти и правилния избор на компоненти на линията.

Суровини

За да се организира всеки производствен процес на първия етап, е необходимо да се изготви бизнес план. Тя включва редица важни фактори: списък на оборудването, разходите за наем (покупка) на помещенията. Необходимите разходи също се вземат предвид - закупуването на суровини. Последният показател е важен при избора на видовете готови продукти. В зависимост от материала на производство, готовият продукт може да има различни експлоатационни свойства.

Независимо коя линия за производство на полипропиленови тръби е инсталирана, тя ви позволява да произвеждате продукти от следните видове материали:

- Хомополимер полипропилен. Молекулните връзки в него образуват само хоризонтална верига, което се отразява на качеството на продуктите. Поради това се използва за производство на тръби за вътрешна канализация и някои видове фитинги.

- Случайни съполимерни полипропилен. Чрез определяне на определени пропорции на полипропилен и етилен се получава пластмасова маса с добри показатели. Именно от този материал се правят тръби за вода и отопление. Единственият недостатък е липсата на вътрешен доставчик на суровини.

Избирайки конкретна марка изходен материал, можете да започнете да анализирате методите на производство на PP тръби.

Технология на производство

Първо трябва да опишете подробно методологията за получаване на висококачествени тръбопроводи. Често за производство се използва произволен съполимер на полипропилен.

Технологията на производство се основава на свойствата на полимерите под влияние на температурата да преминават в пластмасово състояние. За да запазите молекулните връзки на веществата, добавете специални химикали - катализатори. Впоследствие нагрятата маса придобива желаната форма поради екструдиране. Тези процеси протичат по една и съща технологична линия и почти без човешка намеса. Съвременното оборудване за производство на полипропиленови тръби се нуждае от минимален брой персонал.

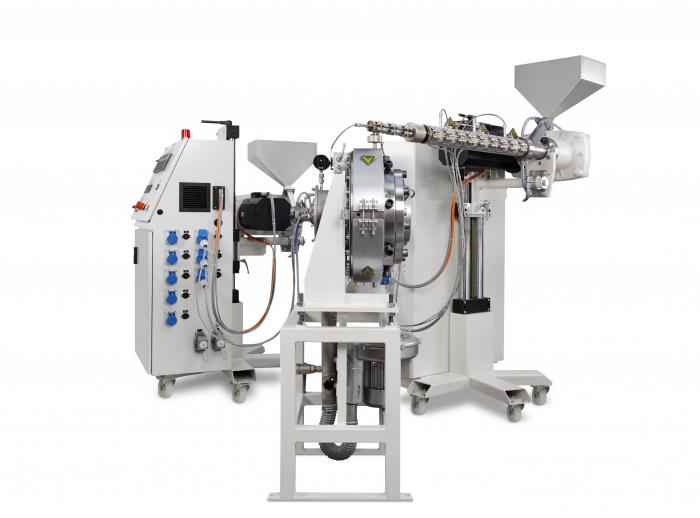

Екструдерът е технологичен комплекс, в който суровините преминават през няколко етапа на преработка:

- Загряване до необходимата температура.

- Образуването на първичната тръба за заготовки.

- Калибриране на размера на продукта

Нека разгледаме всеки от етапите по-подробно.

Полимерно отопление

Чрез камерата за зареждане суровината (гранули) навлиза в машината за производство на полипропиленови тръби. На този етап те трябва да преминат термична обработка, за да образуват пластмасова маса с желаната консистенция.

След зареждане в бункера, гранулите се подлагат на първична обработка при ниска температура. Отоплението се извършва с помощта на електрически елементи, защитени от алуминиев корпус. Винтовото устройство премества пластмасовата маса от една камера в друга. Температурата постепенно се повишава и материалът придобива все повече пластичност. Нивото на отопление директно зависи от изискванията за тръбите.

пресоване

След преминаване на последната камера материалът се прехвърля в устройството за образуване на продукт. Най-добре е да се анализират процесите, протичащи на този етап, като се използва например линията SJ 65 33. Екструдерът отделя част от обема на масата и автоматично я поставя в областта на високо налягане. С помощта на хидравлични механизми материалът преминава през специална формовъчна вложка - щампа.

Той е изработен от устойчив материал, който не променя геометричните си размери под въздействието на високи температури или агресивна среда. Формата на дупките на повърхността му съвпада с размерите на бъдещите тръби. Но тъй като температурата на пластмасата все още е висока, съществува опасност от промяна на геометрията. За да се предотврати това, оборудването за производство на полипропиленови тръби е оборудвано със система за водно охлаждане.

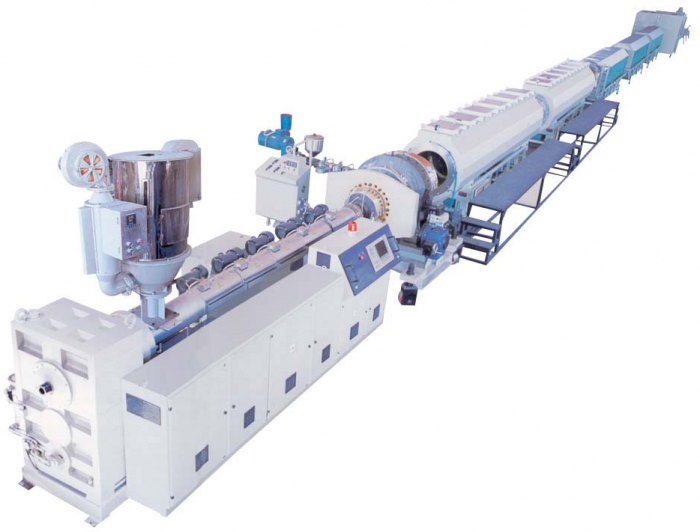

Калибриране и складиране

Придвижвайки се по ролките на лентата, все още горещият продукт се охлажда от водни потоци. Това обаче не гарантира перфектно съответствие с необходимите размери. След като премине целия етап на водно охлаждане, детайлът навлиза в последния етап на производство - калибриране.

Специално устройство за контрол и измерване проверява текущите размери на продукта с нормативните. Тогава детайлът преминава през вакуум калибратор, където придобива желаната форма и диаметър. Следващата стъпка е рязането на продукта до желания размер.

Професионалното оборудване за производство на полипропиленови тръби е основният фактор за рентабилността на бъдещото предприятие. Ако подходите внимателно към този проблем, в крайна сметка отличното качество на продукта ще бъде отправна точка за успешното развитие на бизнеса.