Dieses Material wird häufig in der Möbelherstellung verwendet - für die Herstellung von Schränken, Schubladen, Polstermöbeln und anderen Dingen sowie in der Bau-, Schiffs- und Automobilindustrie. Eine Faserplatte oder Faserplatte hat eine ausgezeichnete Qualität und gute strukturelle Eigenschaften und kostet erheblich weniger als natürliches Holz. Flexibilität, Elastizität, Isotropie und Rissbeständigkeit machen es zu einem begehrten und wertvollen Material. Was ist das, woraus besteht es und welche Technologien und Anlagen zur Herstellung von Faserplatten werden verwendet? Diese Fragen werden in diesem Artikel beantwortet.

Faserplattenzusammensetzung

Die Hauptkomponenten für die Herstellung dieses Plattenmaterials sind minderwertiges Rundholz oder Holzabfälle. Manchmal werden sie gleichzeitig verwendet. Nach dem Dämpfen und Brechen dieses Rohmaterials werden daraus Bleche hergestellt. Um die Gebrauchseigenschaften von Faserplatten zu verbessern, werden dem Zellstoff verschiedene Kunstharze (Härter) sowie Kolophonium, Paraffin (wasserabweisende Mittel), Antiseptika usw. zugesetzt.

Faserplattenproduktionstechnologie

Die Herstellung von Faserplatten kann auf zwei Arten erfolgen - nass und trocken. Im ersten Fall werden Platten mit einseitiger Glätte erhalten, im zweiten Fall - zweiseitig. Betrachten wir diese Methoden genauer und welche Anlagen zur Herstellung von Faserplatten verwendet werden.

Nasser Weg

Die am weitesten verbreitete Nass-Technologie. Dies impliziert, dass die Bildung von Holzfaserteppichen in Gewässern erfolgt. Das Nassverfahren zur Herstellung von Faserplatten umfasst folgende Hauptschritte:

- Die Chips werden zweimal gewaschen und gemahlen. Dann wird die resultierende Mischung mit Wasser (Zellstoff) verdünnt und gelagert (während sie ständig gemischt wird).

- Die Pulpe wird mit Phenol-Formaldehyd-Harz und anderen Additiven gemischt. Dann wird es auf 60 Grad erhitzt. Dieser Vorgang wird als Dimensionierung bezeichnet.

- Ferner wird eine Ausrüstung zur Herstellung von Faserplatten verwendet, die als Gießmaschine bezeichnet wird. Es ermöglicht Ihnen, aus der fertigen Masse einen Holzfaserteppich zu formen.

- Danach erfolgt das Schleudern, Trocknen und Aushärten der Platten. Zusammen werden diese drei Prozeduren als Komprimierung bezeichnet. Als Ergebnis sollte es Faserplatten mit einem Feuchtigkeitsgehalt von nicht mehr als 1,5% produzieren.

- Die letzte Produktionsstufe ist das endgültige Trocknen und Benetzen der Bretter vor dem Beschneiden. Fertige Platten werden mindestens einen Tag lang gealtert, um ihre Form zu fixieren.

Der Nachteil dieser Herstellungsmethode ist, dass danach eine große Menge Abwasser verbleibt. Ein weiterer wesentlicher Nachteil ist die Verwendung von Phenol-Formaldehyd-Harz, da sich Phenol kaum von fertigen Faserplatten entfernen lässt.

Trockener Weg

Diese Produktionstechnologie ermöglicht es, Faserplatten mit verbesserter Leistung zu erhalten. Mit Ausnahme des letzteren ähneln viele Stufen dem Nassherstellungsprozess. Die Fasern werden auch zweimal gemahlen, aber es wird kein Wasser zugesetzt, um Zellstoff zu erzeugen.

Beim Mahlen werden verschiedene (organische und nicht organische) Zusätze in die Masse eingebracht, die es ermöglichen, dem Material die erforderlichen Eigenschaften zu verleihen. Außerdem wird gesalzen, um den Teppich auszubilden, zu verdichten und zu pressen. In dieser Phase werden spezielle Anlagen für die Herstellung von Faserplatten eingesetzt - Vakuumanlagen und Bandrollenpressen.

Die Platten werden bei hohen Temperaturen (bis zu 200 Grad) und starkem Druck gepresst, der eine halbe Minute lang aufrechterhalten wird und dann allmählich abnimmt (von 6,5 auf 1 MPa).Endbearbeitungsschritte - Alterung und endgültige Fixierung der Bleche während des Tages. Auf den Formatkant-Kreissägemaschinen erhalten die fertigen Bleche dann die gewünschte Größe.

Bei der Trockenproduktion sind die Faserplatten beidseitig glatt und weisen bestimmte Betriebseigenschaften auf - Feuerfestigkeit, Feuchtigkeitsbeständigkeit usw.

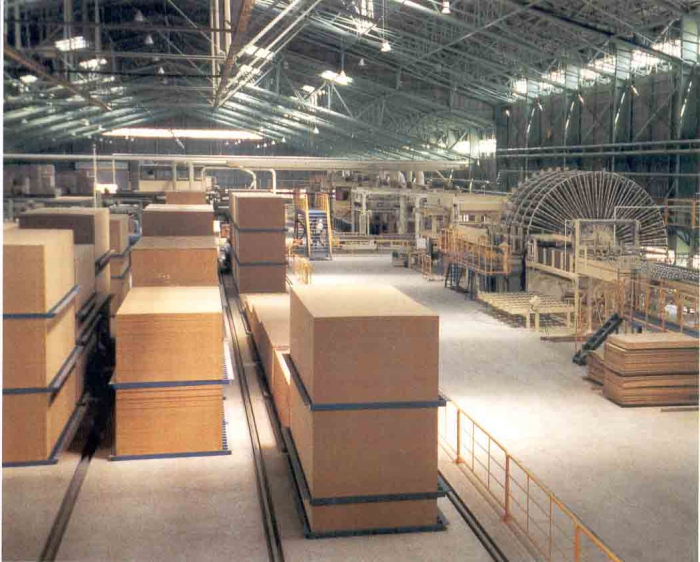

Welche Ausrüstung wird für die Herstellung von Faserplatten verwendet?

Unabhängig von der Produktionsmethode (Trocken- oder Nassverfahren) ist die verwendete Ausrüstung ähnlich und unbedingt Hightech. In den Herstellungsprozess von Faserplatten beteiligt:

- Sechs-Sägemaschine zur Herstellung von Faserplatten (Schneiden von Holzrohstoffen zur Ernte);

- Hackmaschinen (Zerkleinern von Rohstoffen auf den Zustand von Hackschnitzeln);

- spezieller Hochleistungsmagnet (Reinigen der Masse von Metallverunreinigungen);

- Defibrierer und Refiner (zum Grob- und Feinmahlen der Masse zu Fasern);

- Gießmaschinen (Zellstoffbildung);

- Format- und Bandrollenpressen (die Fasermischung sieht aus wie Blätter);

- hydraulische Presse (Teppichdichtung);

- Schleifmaschinen (Ausrichten der Dicke und Glätten von Faserplatten).

Um hochwertige Faserplatten zu erhalten, ist es wichtig, nicht nur moderne High-Tech-Geräte zu verwenden, sondern diese auch so zu konfigurieren, dass Material mit einem Minimum an Ausschuss erzeugt wird.

Die Herstellung von Faserplatten ist ein ziemlich mühsamer Prozess, aber dieses Geschäft ist heute sehr gefragt. Dieses Material ist bei den Verbrauchern sehr gefragt, da es vorteilhafte Vorteile (Qualität, Verschleißfestigkeit und Preis) gegenüber teureren und weniger funktionellen aufweist.