Die Verwendung von Polymermaterialien für die Herstellung von Rohren vereinfachte den Prozess ihrer Installation erheblich und reduzierte die Kosten der gesamten Veranstaltung.

Besonders beliebt waren Copolymerprodukte. Eine spezielle Ausrüstung für die Herstellung von Polypropylenrohren wird es ermöglichen, stabile Gewinne zu erzielen, die jedoch nur technologischen Standards und der richtigen Auswahl der Linienkomponenten unterliegen.

Rohstoffe

Um einen Produktionsprozess in der ersten Phase zu organisieren, muss ein Geschäftsplan erstellt werden. Es enthält eine Reihe wichtiger Faktoren: eine Liste der Geräte, die Mietkosten (Kauf) der Räumlichkeiten. Auch die erforderlichen Kosten werden berücksichtigt - der Einkauf von Rohstoffen. Der letztere Indikator ist wichtig bei der Auswahl der Arten von Fertigprodukten. Abhängig vom Herstellungsmaterial kann das fertige Produkt verschiedene Betriebseigenschaften haben.

Unabhängig davon, welche Linie für die Herstellung von Polypropylenrohren installiert ist, können Sie Produkte aus den folgenden Materialarten herstellen:

- Homopolymer Polypropylen. Molekulare Bindungen bilden dabei nur eine horizontale Kette, die die Qualität der Produkte beeinträchtigt. Daher wird es zur Herstellung von Rohren für inneres Abwasser und für einige Arten von Armaturen verwendet.

- Statistisches Copolymer Polypropylen. Durch das Festlegen bestimmter Anteile von Polypropylen und Ethylen wird eine plastische Masse mit guter Leistung erhalten. Aus diesem Material werden Wasser- und Heizungsrohre hergestellt. Der einzige Nachteil ist das Fehlen eines inländischen Rohstofflieferanten.

Wenn Sie eine bestimmte Marke für das Ausgangsmaterial auswählen, können Sie mit der Analyse der Produktionsmethoden für PP-Rohre beginnen.

Herstellungstechnologie

Zunächst müssen Sie die Methode zur Erlangung qualitativ hochwertiger Pipelines detailliert beschreiben. Oft wird zur Herstellung ein statistisches Copolymer aus Polypropylen verwendet.

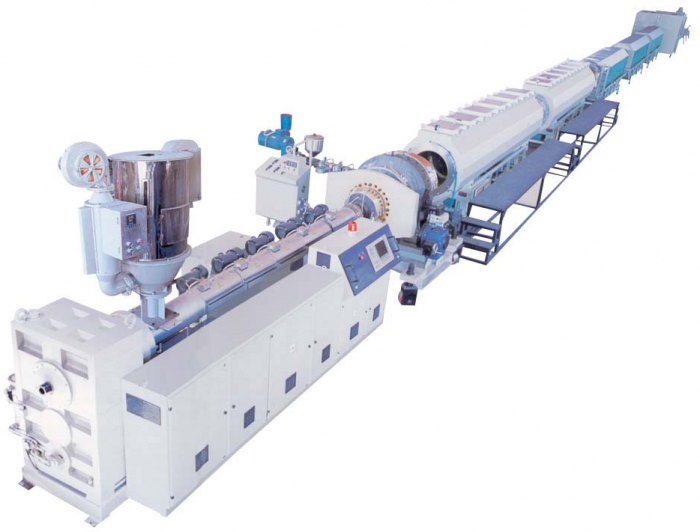

Die Herstellungstechnologie basiert auf den Eigenschaften von Polymeren, die unter dem Einfluss der Temperatur in einen plastischen Zustand übergehen. Um die molekularen Bindungen von Substanzen zu erhalten, werden spezielle Chemikalien - Katalysatoren - zugesetzt. Anschließend nimmt die erhitzte Masse durch Extrusion die gewünschte Form an. Diese Prozesse finden auf derselben technologischen Linie und fast ohne menschliches Eingreifen statt. Moderne Anlagen zur Herstellung von Rohren aus Polypropylen erfordern ein Minimum an Personal.

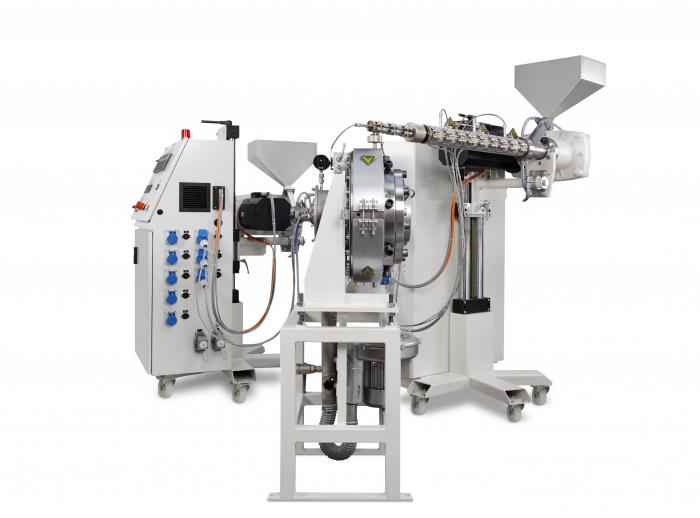

Der Extruder ist ein technologischer Komplex, in dem Rohstoffe mehrere Verarbeitungsstufen durchlaufen:

- Auf die gewünschte Temperatur erwärmen.

- Die Bildung des primären Knüppelrohrs.

- Produktgrößenkalibrierung.

Betrachten wir die einzelnen Phasen genauer.

Polymerheizung

Durch die Ladekammer gelangt das Ausgangsmaterial (Granulat) in die Maschine zur Herstellung von Polypropylenrohren. In diesem Stadium müssen sie einer Wärmebehandlung unterzogen werden, um eine plastische Masse der gewünschten Konsistenz zu bilden.

Nach dem Einfüllen in den Trichter wird das Granulat bei niedriger Temperatur einer Primärverarbeitung unterzogen. Die Heizung erfolgt mit elektrischen Elementen, die durch ein Aluminiumgehäuse geschützt sind. Die Schraubvorrichtung bewegt die Kunststoffmasse von einer Kammer zur anderen. Die Temperatur steigt allmählich an und das Material gewinnt immer mehr an Duktilität. Die Höhe der Erwärmung hängt direkt von den Anforderungen an die Rohre ab.

Extrusion

Nach dem Passieren der letzten Kammer wird das Material in die Produktformvorrichtung überführt. Am besten analysieren Sie die in diesem Stadium ablaufenden Prozesse am Beispiel der Linie SJ 65 33. Der Extruder trennt einen Teil des Massenvolumens und legt es automatisch in den Hochdruckbereich. Über hydraulische Mechanismen gelangt das Material durch einen speziellen Formeinsatz - eine Matrize.

Es besteht aus einem haltbaren Material, das seine geometrischen Abmessungen unter dem Einfluss von hohen Temperaturen oder aggressiven Umgebungen nicht ändert. Die Form der Löcher auf seiner Oberfläche stimmt mit den Abmessungen zukünftiger Rohre überein. Da die Temperatur des Kunststoffs aber immer noch hoch ist, besteht die Gefahr, dass sich die Geometrie ändert. Um dies zu verhindern, sind die Anlagen zur Herstellung von Polypropylenrohren mit einer Wasserkühlung ausgestattet.

Kalibrierung und Lagerung

Auf den Rollen des Förderbandes wird das noch heiße Produkt durch Wasserströme gekühlt. Dies garantiert jedoch nicht die perfekte Einhaltung der erforderlichen Abmessungen. Nachdem das Werkstück die gesamte Phase der Wasserkühlung durchlaufen hat, beginnt die letzte Phase der Herstellung - die Kalibrierung.

Ein spezielles Kontroll- und Messgerät überprüft die aktuellen Abmessungen des Produktes mit der Norm. Anschließend durchläuft das Werkstück einen Vakuumkalibrator, wo es die gewünschte Form und den gewünschten Durchmesser erhält. Der nächste Schritt ist das Zuschneiden des Produkts auf die gewünschte Größe.

Professionelle Ausrüstung für die Herstellung von Polypropylenrohren ist der Hauptfaktor für die Rentabilität des zukünftigen Unternehmens. Wenn Sie dieses Problem sorgfältig angehen, wird am Ende eine hervorragende Produktqualität der Ausgangspunkt für eine erfolgreiche Geschäftsentwicklung sein.