La producción de amoníaco utiliza carbón, coque, coque y gas natural como materia prima. Al mismo tiempo, el gas natural sigue siendo la principal materia prima.

Un poco de historia

En el siglo XX, el famoso científico químico Gaber desarrolló la síntesis física y química del amoníaco. Los seguidores de Gaber también contribuyeron a esta producción. Entonces, Mittash pudo desarrollar un catalizador efectivo, Bosch creó un equipo especial.

Mittash probó una gran cantidad de mezclas como catalizadores (aproximadamente 20 mil), hasta que se decidió por la magnetita sueca, que tiene la misma composición que los catalizadores que se usan activamente en la actualidad. Los catalizadores modernos son acero promovido con una pequeña cantidad de alúmina y potasio.

En la época soviética, se realizó un enorme trabajo en institutos de investigación y laboratorios en fábricas en el campo de la cinética y los estudios termodinámicos de la síntesis de amoníaco. Los ingenieros de las plantas de fertilizantes nitrogenados y los trabajadores innovadores hicieron una contribución significativa a la mejora de la tecnología de producción de amoníaco. Como resultado de estos trabajos, todo el proceso tecnológico se intensificó sustancialmente, se crearon diseños completamente nuevos de aparatos especializados y comenzó la construcción de la producción de amoníaco.

El sistema de producción de amoníaco soviético se caracterizó por una eficiencia suficiente y una alta productividad.

La primera aplicación práctica que confirmó el éxito de la teoría propuesta fue el desarrollo de un proceso tan importante de tecnología química como la síntesis de amoníaco.

Uno de los tipos de formas suficientemente efectivas para mejorar la producción de amoníaco es la utilización de gases de purga. Las plantas modernas emiten amoníaco de tales gases por congelación.

Los gases de purga después del amoníaco se pueden usar como combustible bajo en calorías. A veces simplemente son arrojados a la atmósfera. Los gases de combustión deben enviarse a un horno tubular (departamento de conversión de metano). Esto ahorra el consumo de materias primas (gas natural).

Hay otra forma de utilizar estos gases. Esta es una separación de sus métodos de enfriamiento profundo. Este método reducirá el costo total de los productos terminados (amoníaco). Además, el argón obtenido en este proceso es mucho más barato que su análogo, pero recuperable en una unidad de separación de aire.

Los gases de purga tienen un alto contenido inerte, lo que contribuye a una reacción menos intensa.

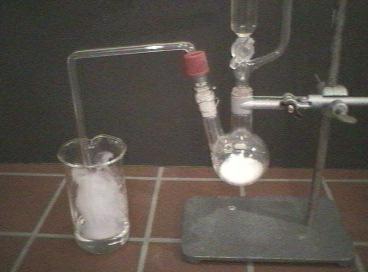

Esquema de producción de amoniaco

Para un estudio detallado de la tecnología de fabricación de amoníaco, es necesario considerar el proceso de evolución del amoníaco a partir de sustancias tan simples como el hidrógeno y el nitrógeno. Volviendo a la química a nivel escolar, se puede observar que esta reacción se caracteriza por la reversibilidad y una disminución en el volumen.

Como esta reacción es exotérmica, una disminución de la temperatura contribuirá a un cambio en el equilibrio a favor de la liberación de amoníaco. Sin embargo, en este caso hay una disminución significativa en la velocidad de la reacción química en sí. Es por eso que la síntesis se lleva a cabo en presencia de un catalizador y soporta una temperatura de aproximadamente 550 grados.

Los principales métodos para la producción de amoníaco.

Los siguientes métodos de producción son conocidos por la práctica:

- a baja presión (aproximadamente 15 MPa);

- a presión media (aproximadamente 30 MPa): el método más común;

- a alta presión (aproximadamente 100 MPa).

Las impurezas como el sulfuro de hidrógeno, el agua y el monóxido de carbono afectan negativamente la síntesis de amoníaco. Para que no reduzcan la actividad del catalizador, la mezcla de nitrógeno e hidrógeno debe limpiarse a fondo. Sin embargo, incluso en estas condiciones, solo una parte de la mezcla se convertirá en amoníaco en el futuro.

Por lo tanto, consideramos con más detalle el proceso de producción de amoníaco.

Tecnología de producción

El esquema de producción de amoníaco implica la descarga de gas natural utilizando nitrógeno líquido. En este caso, es necesario llevar a cabo la conversión de gas a alta temperatura, presión de hasta 30 atmósferas y una temperatura de aproximadamente 1350 grados. Solo en este caso, el gas seco convertido tendrá bajas tasas de consumo de oxígeno y gas natural.

Hasta hace poco, la producción de amoníaco, cuya tecnología contenía conexiones tanto seriales como paralelas entre los dispositivos utilizados, se basaba en la duplicación de las funciones del equipo principal. El resultado de esta organización del proceso de producción fue un estiramiento significativo de las comunicaciones tecnológicas.

Hasta hace poco, la producción de amoníaco, cuya tecnología contenía conexiones tanto seriales como paralelas entre los dispositivos utilizados, se basaba en la duplicación de las funciones del equipo principal. El resultado de esta organización del proceso de producción fue un estiramiento significativo de las comunicaciones tecnológicas.

Existe una producción moderna de amoníaco, cuya tecnología ya contempla el uso de una planta con una capacidad de 1360 toneladas por día. Este equipo incluye al menos diez dispositivos para conversión, síntesis y purificación. Las tecnologías paralelas en serie forman unidades independientes (talleres), que son responsables de la implementación de etapas individuales de procesamiento de materias primas. Por lo tanto, la producción organizada de amoníaco puede mejorar significativamente las condiciones de trabajo en plantas especializadas, llevar a cabo la automatización, lo que conducirá a la estabilización de todo el proceso tecnológico. Estas mejoras también conducirán a una simplificación significativa de la tecnología general para la producción de amoníaco sintético.

Innovaciones en la tecnología de fabricación de amoníaco.

La producción moderna de amoníaco en la industria utiliza un tipo más barato de gas natural como materia prima. Esto reduce significativamente el costo del producto terminado. Además, gracias a dicha organización, se pueden mejorar las condiciones de trabajo en las plantas respectivas y se puede simplificar enormemente la producción química de amoníaco.

Características del proceso de producción.

Para la mejora posterior del proceso de producción, es necesario liberar los mecanismos para limpiar los gases de impurezas nocivas e innecesarias. Para esto, se utiliza el método de purificación fina (adsorción y precatalisis).

Este es el caso cuando la producción de amoníaco no implica lavar el gas con nitrógeno líquido, pero al mismo tiempo hay una conversión de monóxido de carbono a baja temperatura. Para la conversión de gas natural a alta temperatura, se puede utilizar aire enriquecido con oxígeno. En este caso, es necesario asegurarse de que la concentración de metano en el gas convertido no supere el 0,5%. Esto se debe a la alta temperatura (aproximadamente 1400 grados), que aumenta durante una reacción química. Por lo tanto, como resultado de este tipo de producción, se puede rastrear una alta concentración de gas inerte en la mezcla inicial y su consumo es 4.6% mayor que el mismo consumo durante la conversión de oxígeno a una concentración de 95%. Al mismo tiempo, el consumo de oxígeno es un 17% menor.

Producción tecnológica de gas.

Esta producción es la etapa inicial en la síntesis de amoníaco y se lleva a cabo bajo una presión de aproximadamente 30 a. Para hacer esto, el gas natural se comprime usando un compresor de hasta 40 atm, luego se calienta a 400 grados en una bobina, que se encuentra en un horno tubular, y se suministra al compartimento de desulfuración.

Si el azufre está presente en una cantidad de 1 mg en m en gas natural purificado, debe mezclarse con vapor de agua en una proporción adecuada (4: 1).

El hidrógeno reacciona con el monóxido de carbono (el llamadometanización) ocurre con la liberación de una gran cantidad de calor y una disminución significativa en el volumen.

Producción de cobre

Se lleva a cabo si la producción de amoníaco no incluye el lavado con nitrógeno líquido. En este proceso, se utiliza el tratamiento de cobre-amoníaco. En este caso, se utiliza dicha producción de amoníaco, cuyo esquema tecnológico utiliza aire enriquecido con oxígeno. Al mismo tiempo, los especialistas deben asegurarse de que la concentración de metano en el gas convertido no supere el 0,5%, este indicador está directamente relacionado con un aumento de temperatura de hasta 1400 grados durante la reacción.

Las principales direcciones del desarrollo de la producción de amoníaco.

En primer lugar, en un futuro cercano es necesario cooperar en las industrias orgánica y de nitrógeno, que deberían basarse en el uso de materias primas como el gas natural o la refinación de petróleo.

En segundo lugar, debería haber una ampliación gradual de toda la producción y sus componentes individuales.

En tercer lugar, en la etapa actual de desarrollo de la industria química, se necesita investigación para desarrollar sistemas catalíticos activos para lograr la máxima reducción de presión en el proceso de producción.

Cuarto, el uso de columnas especiales para la síntesis usando un catalizador de lecho fluidizado debería entrar en práctica.

Quinto, para aumentar la eficiencia de la producción, es necesario mejorar el funcionamiento de los sistemas de utilización de calor.

Conclusión

El amoníaco es de gran importancia para la industria química y la agricultura. Sirve como materia prima en la producción de ácido nítrico, sus sales, así como sales de amonio y varios fertilizantes nitrogenados.