Por el momento, las losas de polímero de arena es casi el producto más popular en el mercado de la construcción. Fabricado de alta calidad y tendido de manera uniforme, hace que la calle sea muy atractiva en comparación con el asfalto común, incluso con el asfalto u hormigón anteriormente tradicional. Por lo tanto, muchos empresarios y propietarios de casas particulares prefieren este material.

La demanda de servicios asociados con losas de pavimento es cada vez mayor, a pesar del considerable costo de este material. Si está interesado en la producción de baldosas de arena polimérica, entonces debe prepararse para una colisión con un número suficientemente grande de competidores, pero al mismo tiempo, dicho negocio aún puede considerarse muy prometedor.

Propiedades de los azulejos de arena polimérica

- Resistencia a factores externos. Este tipo de material hace frente perfectamente a diversas precipitaciones. Para baldosas, la revelación a pequeñas piezas abrasivas no es característica, además, un alto grado de resistencia a diversos daños mecánicos.

- Longevidad La garantía de los fabricantes en este momento es de 30 años.

- Decoratividad. Las baldosas pueden tener cualquier forma, tipo de superficie y color.

- Multiplicidad en la aplicación.

- Las losetas de arena polimérica se pueden usar en cualquier lugar, por lo que la demanda de estos productos aumenta constantemente.

Registro de empresas

Para comenzar la producción de polímeros, será suficiente obtener el registro de un empresario individual. Las losas pertenecen a una categoría de productos que no está sujeta a una certificación especial, y esto facilita enormemente todo el proceso de registro de empresas.

Sin embargo, si desea tener un documento que demuestre la calidad adecuada de sus productos, puede solicitar un estudio en el servicio de certificación, donde se verificará la loseta de arena polimérica en busca de abrasión, resistencia, resistencia a las heladas y otras propiedades. Después de eso, se le dará un pasaporte para la calidad del producto que indica las características principales.

Trabajo principal

Este tipo de producción de losas de pavimento implica el uso de tecnologías avanzadas que implican el procesamiento de materias primas secundarias, es decir, se deben obtener productos de polímeros. Este proceso indica un cambio no solo en el pensamiento, sino también en relación con las ganancias de los productores.

Gracias a los cambios globales en curso, podemos hablar sobre la transformación de la economía de los productos básicos en una forma moderna de alta tecnología, que permite el uso racional de los recursos disponibles y no conduce a la contaminación ambiental. Naturalmente, dicha producción requiere inversiones financieras considerables, sin embargo, regresarán rápidamente después del inicio del trabajo.

Esencia del proceso.

La producción de productos poliméricos implica la presencia de arena ordinaria, tintes, así como el material correspondiente que estaba en uso. La proporción de componentes para la fabricación de losas de pavimento debe ser la siguiente: 94% de arena, 1% de tintes y 5% de residuos de polímeros. Este último se puede comprar de forma bastante económica en centros de reciclaje o en cualquier vertedero. No es necesario limpiar estos residuos de residuos de alimentos y papel, ya que al final todo se quemará, lo que no afectará la calidad del producto terminado.

Puede usar absolutamente cualquier material polimérico.Tenga en cuenta que la vieja película de plástico y las bolsas usadas son polímeros blandos, y las botellas de poliestireno, polipropileno y plástico son polímeros duros. La proporción de estas dos especies en la mezcla final es mejor tomarla por la mitad. En Rusia, el costo de una tonelada de esos desechos está en el rango de 3.000 rublos.

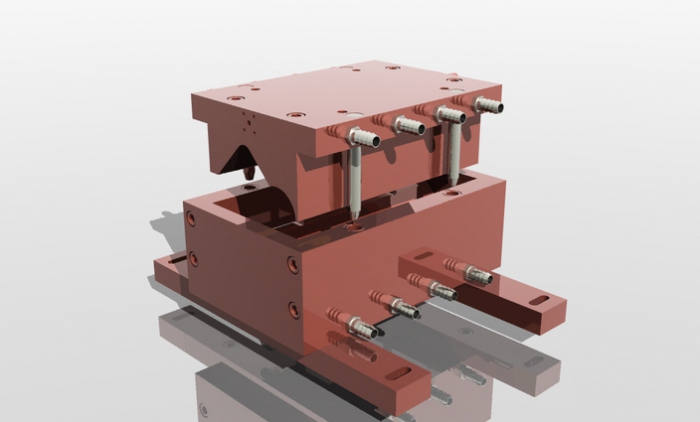

La tecnología de polímeros implica el uso de arena, cuyo contenido de humedad no debe exceder el 10% y el contenido de impurezas, no más del 20%. El precio de la arena es de aproximadamente 300-350 rublos por tonelada. El uso de tinte no es necesario, pero sin él, los productos tendrán un color poco atractivo. El equipo para losetas de arena polimérica consiste en una extrusora, una prensa de moldeo y una unidad de fusión y calentamiento. El área requerida para la instalación de todos los equipos, así como para la ventilación, debe ser de al menos 150 metros cuadrados.

Procesamiento y procesos de fabricación.

En la extrusora, los materiales poliméricos se calientan, después de lo cual se mezclan y trituran en pequeñas partículas homogéneas. Además, este material polimérico preparado se mezcla con arena y tinte, después de lo cual la masa ingresa a la unidad de fusión y calentamiento.

Allí, los polímeros se prestan a la fusión, y las cuchillas giratorias mezclan todos estos componentes de manera cualitativa y uniforme. La masa resultante es similar a una masa dura y es homogénea. Se coloca en una prensa de moldeo, en formas especiales, que luego se enfrían lentamente. Para dar productos brillantes, la parte superior del molde se enfría mucho más lentamente que la inferior.

Equipo

La producción de losas de pavimento se puede llevar a cabo de una de dos maneras: por vibrocasting o vibropressing. Ambas opciones implican el uso de equipos especializados. Para la producción por medio de vibrocasting, se requiere una mesa vibratoria, cuyo costo es de aproximadamente $ 4,000, todavía se necesitan moldes de $ 1-18 cada uno, así como una mezcladora de concreto por aproximadamente $ 800. El método de vibrocompresión requerirá que tenga otro equipo: un vibrocompresor, que cuesta alrededor de $ 20,000, una mezcladora de concreto al precio de 5000-6000 dólares, un punzón - $ 3000.

Proceso de producción

Dado que la producción de polímeros puede llevarse a cabo de una de dos maneras, es necesario describir la tecnología para cada uno de ellos. El método de vibrocompresión, además de la aplicación para la fabricación de baldosas, a menudo se usa para crear bordillos, paredes y piedras de partición, y más. Este método incluye los siguientes pasos.

- Preparación de hormigón. Para su preparación, se utiliza una hormigonera. En el caso de la producción de un producto de una sola capa, se requiere un dispositivo, para un producto de dos capas, dos. Después de que se forma la mezcla, debe colocarse en la matriz de la prensa vibratoria.

- Moldeado Después de cargar la arena de moldeo en la matriz, comienza el trabajo del punzón y los vibradores. La compactación del material se produce debido a la influencia de los pulsos de vibración. Esta operación lleva 305 segundos. Además, la matriz y el punzón se elevan, y los productos permanecen en una paleta especial. Se envía a secar, y la producción de otro lote de baldosas se lleva a cabo en la siguiente paleta.

- Secado Para obtener el azulejo terminado, es necesario secarlo utilizando el método de calor húmedo. Para estos fines, se utiliza vapor de agua. Para reducir los costos de producción, las losetas de polímero de arena pueden pasar por la fase de secado en la sala de producción sin usar tratamiento de calor y humedad. Cuando la resistencia del concreto sea de 1.5-2 MPa, puede quitar las losetas de los pallets. Por lo general, lleva de 5 a 8 horas lograr esta fuerza.

El segundo método de producción es el método de vibrocasting. Es ligeramente diferente del primero. La loseta de polímero de arena se hace mediante este método de la siguiente manera:

- primero se prepara la mezcla de hormigón;

- entonces este último se ajusta a formas especiales ubicadas en la mesa vibratoria;

- Otros formularios se colocan en paletas;

- 48 horas, es necesario soportar la forma con la mezcla in vivo;

- los productos se dejan sin forma en una mesa vibratoria.

Para la última etapa, los productos se calientan a temperaturas de hasta 60-70 grados Celsius durante aproximadamente dos minutos, después de lo cual deben dejarse caer en una mesa vibratoria.

La elección de locales para la organización de la producción.

La producción de polímeros se puede colocar en cualquier habitación, es decir, no hay requisitos específicos para ello. El principal es un área suficiente para organizar el equipo, desde 70 metros cuadrados o más. Es importante que haya un voltaje de 360 voltios en la habitación. Debe buscar un lugar para la cámara de secado, donde la temperatura debe ser de aproximadamente 35-45 grados.

El personal

Al organizar un taller cuya productividad no supere los 50 metros cuadrados de azulejos por día, tres trabajadores serán suficientes. Controlan toda la producción de polímeros. Sus responsabilidades incluyen la preparación de concreto, el llenado de formularios, el control de prensado y el secado de productos.

Rentabilidad del negocio

Si hablamos de cuán rentable es la producción de baldosas de arena polimérica, entonces los expertos llaman 100-135%. Resulta que este es un negocio muy rentable. Por supuesto, el proceso de producción no puede prescindir de un cierto porcentaje de productos defectuosos, pero también se pueden usar sabiamente, por ejemplo, en el proceso de construcción.

Ventas

Cuando la producción de polímeros está completamente establecida, puede comenzar a vender productos terminados. Para atraer al máximo número de clientes, es necesario proporcionarles una amplia selección de tipos de productos, por lo que es aconsejable hacer azulejos de diferentes formas, tamaños y colores. No se esfuerce en la etapa inicial por recibir grandes pedidos. Es mejor comenzar el camino estableciendo relaciones con individuos y propietarios de pequeñas empresas que tengan la intención de comprar azulejos para decorar sus territorios.

Ventajas y desventajas de tal negocio

Toda la imagen parece muy beneficiosa. Todos pueden comenzar la producción de polímeros. Un proceso de fabricación relativamente simple, recuperación rápida, alta rentabilidad: todo esto se puede llamar las ventajas de un negocio de este tipo. Sin embargo, también hay desventajas. En primer lugar, podemos hablar sobre la estacionalidad de los pedidos. Además, es difícil llamar interesante esta actividad, ya que el proceso de producción es bastante monótono y aburrido.

Etapa final

Después de elaborar un plan de negocios, puede comenzar la apertura del proceso de producción en sí, donde se crearán baldosas de arena de polímero. Primero debe registrarse con la administración, donde escribe una declaración que indica su deseo de convertirse en empresario y abrir su propia producción de losas de pavimento.

Después de enviar la solicitud y registrarla dentro de dos o tres días, se le debe emitir un certificado que lo convertirá automáticamente en empresario. Además, debe registrarse en el servicio de impuestos dentro de los tres días posteriores a la recepción del certificado. Allí deberá elegir la forma y el código de actividad, así como el tipo de negocio.

Ahora puede elegir una habitación o prepararse para una ya seleccionada. Todo depende de los volúmenes de producción planificados. La habitación debe tener pisos de concreto, iluminación y agua corriente. Es recomendable tener un dosel cerca del edificio, ya que almacenará materiales en el sitio.