Suosion kannalta vaihtoehtoiset polttoaineet kilpailevat pian perinteisten energialähteiden kanssa. Kaasun hinnan vuotuisen nousun vuoksi siirtyminen uudentyyppisiin kiinteän polttoaineen lämmityksiin on merkityksellisempi kuin koskaan. Puupellettien tuotantoon sopivien laitteiden valitsemiseksi tarvitaan vaiheittainen tarkistus niiden valmistusprosessista.

Raaka-aineiden valmistelu: Murskaus ja kuivaus

Polttoainepelletit ovat puristettua puua sahanpuru, joka on esikäsitelty. Rakeiden koko on pieni - 9 - 12 mm. Tämä on tarpeen erityisten kattiloiden sujuvan toiminnan varmistamiseksi, joissa on automaattinen linja polttoaineen toimittamiseksi palamiskammioon.

Raaka-aineena voit käyttää mitä tahansa puuta. Yleensä nämä ovat sahanpurua tai silputtuja oksat. Puupellettien tuotanto alkaa lähtöaineen valmistelusta. Ensimmäisessä vaiheessa materiaali lajitellaan ja käsittelymenetelmä valitaan koon mukaan.

Olemassa oleva puu murskataan murskaimilla ja kuivataan nauha- tai rumputyyppisessä laitteessa. Lähtöaineen kosteuspitoisuus on noin 20-25%. Tämä vaikuttaa energian voimakkuuden vähentymiseen. Siksi kuivaamalla rehun vesipitoisuus vähenee 7-11%: iin. Sitten syntynyt massa siirtyy seuraavaan tuotantovaiheeseen.

Hieno murskaus

Kuivaamisen jälkeen lähtöaineen vielä suurempi jauhaminen on tarpeen. Tämä edellyttää puimukoneiden ostamista. Koska sahanpurun kosteuspitoisuuden vähentämisen jälkeen on mahdollista muuttaa joidenkin elementtien kokoa, on tarpeen saattaa ne yhdeksi standardiksi.

Tuloksena saatu massa on samanlainen kuin hyvin kuivattu sahajauho, jonka pienin fraktio on. Sitten materiaalin asettuminen vie jonkin aikaa. Raaka-aineet on ehdottomasti suodatettava poistamalla kaikki vieraat aineet.

painamalla

Valmistettu massa asetetaan höyrykäsittelyastiaan tai veteen. Yhdessä sen kanssa koostumukseen tuodaan erityisiä liimausseoksia. Pellettien turpoaminen ja tuhoutuminen on mahdollista jopa maksimipaineessa. Puun luonnollinen imeytymisominaisuus kompensoidaan prosessoivilla yhdisteillä.

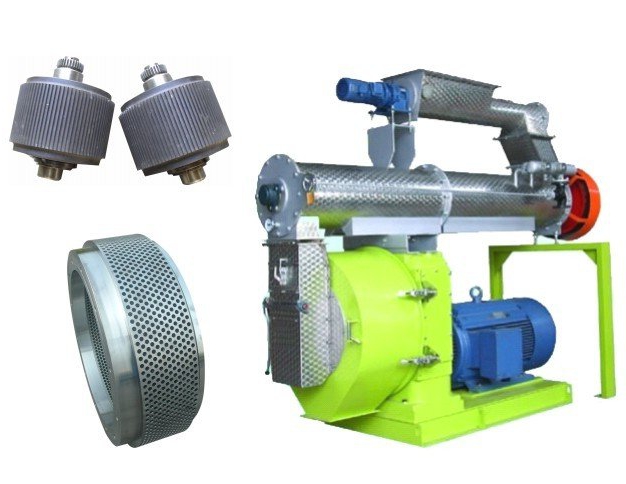

Saatu seos lähetetään tyhjälle muodostumisvyöhykkeelle. Prosessi on hyvin samanlainen kuin muoviprofiilin valmistus. Ensin saatu massa kuumennetaan lämpötilaan 60 - 70 ° C. Lähtöaine kulkee voimakkaalla puristimella teräsmuotin läpi, jossa on useita lieriömäisiä reikiä.

Tuloksena olevat aihiot leikataan haluttuun kokoon käyttämällä suulakkeen jälkeen asennettua teollista terää. Ulomman suojakuoren muodostamiseksi suositellaan rakeiden käsittelemistä kylmällä ilmalla. Kaikilla puupellettien tuotantolinjoilla ei ole tätä toimintoa. Jos sitä puuttuu, voit suorittaa järjestelmän päivityksen itse.

pakkaus

Kuljetinhihnalla olevat valmiit tuotteet tulevat esisäiliöön. Suuressa terässäiliössä on alempi kaula annostelumekanismilla. Tuotteiden pakkaamiseksi on käytettävä erityisiä astioita.

Paras valinta - kangaslaukut, suojattu sisäpuolella PVC-kalvolla. Koska pellettien ominaispaino on pieni, hyödyllinen pakkaustilavuus voi olla suuri. Täytettyjen astioiden keskimääräinen paino on noin 400 kg. Näiden laukkujen kiistaton etu on mahdollisuus toistuvaan käyttöön.

Puupellettien tuotantoon tarkoitetut laitteet suunnitellaan useimmissa tapauksissa kuljetusmenetelmällä. Jokainen raaka-aineiden käsittelyvaihe suoritetaan puoliautomaattisessa tilassa. Paras on ostaa koko laitevalikoima yhdeltä valmistajalta. Tämä takaa yksittäisten solmujen yhteensopivuuden keskenään, mikä vähentää rikkoutumisen tai toimintahäiriön todennäköisyyttä.