Az ammónia előállításában szén, koksz, koksz és földgáz nyersanyagként felhasználják. Ugyanakkor a földgáz továbbra is a fő nyersanyag.

Egy kis történelem

A 20. században a híres kémikus, Gaber kifejlesztette az ammónia fizikai és kémiai szintézisét. A Gaber követői szintén hozzájárultak ehhez a produkcióhoz. Tehát Mittash képes volt kifejleszteni egy hatékony katalizátort, a Bosch pedig speciális berendezéseket készített.

Mittash hatalmas számú keveréket tesztelt katalizátorként (körülbelül 20 ezer), amíg fel nem süllyedt a svéd magnetitre, amelynek összetétele megegyezik a mai aktív katalizátorokkal. A modern katalizátorok acélból vannak előállítva, kis mennyiségű alumínium-oxiddal és káliummal.

A szovjet időkben a gyárak kutatóintézetei és laboratóriumai hatalmas munkát végeztek az ammóniaszintézis kinetikájának és termodinamikájának tanulmányozása területén. Jelentősen hozzájárultak az ammónia előállításának technológiájának fejlesztéséhez a nitrogén műtrágyaüzemek mérnökei és az innovatív munkavállalók. Ezen munkák eredményeként a teljes technológiai folyamat jelentősen felerősödött, teljesen új, speciális készülékek tervei készültek, megkezdődött az ammónia előállítása.

A szovjet ammónia-előállítási rendszert megfelelő hatékonyság és magas termelékenység jellemezte.

Az első gyakorlati alkalmazás, amely megerősítette a javasolt elmélet sikerét, egy olyan fontos kémiai technológia kidolgozása volt, mint az ammónia szintézise.

Az ammóniatermelés javításának kellően hatékony módjai közül az egyik a tisztítógázok felhasználása. A modern növények fagyasztással ammóniát bocsátanak ki az ilyen gázokból.

Az ammónia utáni tisztítógázok alacsony kalóriatartalmú üzemanyagként használhatók. Időnként egyszerűen dobják őket a légkörbe. Az égési gázokat egy csőkemencébe (metánkonverziós osztály) kell továbbítani. Ez megtakarítja a nyersanyagok (földgáz) felhasználását.

Ezen gázok felhasználásának másik módja van. Ez a mélyhűtés módszereinek elválasztása. Ez a módszer csökkenti a késztermékek (ammónia) összköltségét. Ezen túlmenően az ebben az eljárásban kapott argon sokkal olcsóbb, mint az analóg, de a levegő elválasztó egységben visszanyerhető.

A tisztítógázok nagy inert tartalommal rendelkeznek, amelyek hozzájárulnak a kevésbé intenzív reakcióhoz.

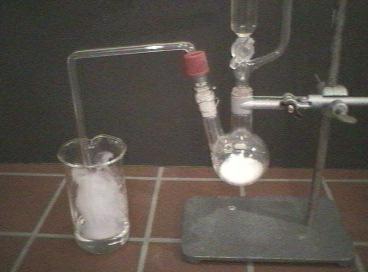

Ammónia előállítási rendszer

Az ammónia előállítási technológiájának részletes tanulmányozásához meg kell vizsgálni az ammónia fejlődésének folyamatát olyan egyszerű anyagokból, mint a hidrogén és a nitrogén. Visszatérve az iskola szintjén a kémiához, megjegyezhető, hogy ezt a reakciót visszafordíthatóság és a mennyiség csökkenése jellemzi.

Mivel ez a reakció exoterm, a hőmérséklet csökkenése hozzájárul az egyensúly eltolódásához az ammónia felszabadulásának javára. Ebben az esetben azonban a kémiai reakció sebessége jelentősen csökken. Ezért történik a szintézis katalizátor jelenlétében és körülbelül 550 fok hőmérsékleten.

Az ammónia előállításának fő módszerei

A gyakorlatból az alábbi gyártási módszerek ismertek:

- alacsony nyomáson (körülbelül 15 MPa);

- közepes nyomáson (kb. 30 MPa) - a leggyakoribb módszer;

- magas nyomáson (körülbelül 100 MPa).

Az olyan szennyeződések, mint a hidrogén-szulfid, a víz és a szén-monoxid, negatívan befolyásolják az ammónia szintézisét. Annak érdekében, hogy ne csökkentsék a katalizátor aktivitását, a nitrogén-hidrogén keveréket alaposan meg kell tisztítani. Ugyanakkor még ilyen körülmények között is csak a keverék egy része válik ammóniává a jövőben.

Ezért részletesebben figyelembe vesszük az ammónia előállításának folyamatát.

Termelési technológia

Az ammónia előállítási eljárás során a földgázt folyékony nitrogénnel öblítik. Ebben az esetben a gáz átalakítását magas hőmérsékleten, legfeljebb 30 atmoszféra nyomáson és körülbelül 1350 fok hőmérsékleten kell végrehajtani. Csak ebben az esetben az átalakított száraz gáz alacsony fogyasztású lesz az oxigén és a földgáz számára.

A közelmúltig az ammónia előállítása, amelynek technológiája tartalmazta mind a soros, mind a párhuzamos összeköttetéseket a használt eszközök között, a fő berendezés funkcióinak megkettőzésén alapult. A gyártási folyamat ezen megszervezésének eredményeként a technológiai kommunikáció jelentősen meghúzódott.

A közelmúltig az ammónia előállítása, amelynek technológiája tartalmazta mind a soros, mind a párhuzamos összeköttetéseket a használt eszközök között, a fő berendezés funkcióinak megkettőzésén alapult. A gyártási folyamat ezen megszervezésének eredményeként a technológiai kommunikáció jelentősen meghúzódott.

Van egy korszerű ammóniagyártás, amelynek technológiája már napi 1360 tonna kapacitású üzem használatát irányozza elő. Ez a berendezés legalább tíz eszközt tartalmaz a konverzió, szintézis és tisztítás céljából. A soros párhuzamos technológiák független egységeket (műhelyeket) alkotnak, amelyek felelősek az alapanyagok feldolgozásának egyes szakaszaiért. Így az ammónia szervezett előállítása jelentősen javíthatja a munkakörülményeket a specializált üzemekben, automatizálást végezhet, amely a teljes technológiai folyamat stabilizálódásához vezet. Ezek a fejlesztések a szintetikus ammónia előállításának általános technológiájának jelentős egyszerűsítéséhez vezetnek.

Innovációk az ammónia gyártási technológiájában

Az ipari korszerű ammóniagyártásnál olcsóbb földgázt használnak nyersanyagként. Ez jelentősen csökkenti a késztermék költségeit. Ezen túlmenően, egy ilyen szervezetnek köszönhetően, javulhatnak az egyes üzemek munkakörülményei, és az ammónia kémiai előállítása jelentősen egyszerűsödik.

A gyártási folyamat jellemzői

A gyártási folyamat későbbi javítása érdekében meg kell szabadítani a gázok tisztításának mechanizmusait a káros és szükségtelen szennyeződésektől. Ehhez a finom tisztítási módszert (adszorpció és prekatalízis) használják.

Ez az eset áll fenn abban az esetben, ha az ammónia előállítása nem foglalja magában a gáz folyékony nitrogénnel történő mosását, ugyanakkor alacsony szén-monoxid-átalakulás következik be. A földgáz magas hőmérsékleten történő átalakításához oxigénnel dúsított levegő használható. Ebben az esetben biztosítani kell, hogy a konvertált gáz metánkoncentrációja ne haladja meg a 0,5% -ot. Ennek oka a magas hőmérséklet (kb. 1400 fok), amely kémiai reakció során növekszik. Ezért az ilyen típusú előállítás eredményeként a kiindulási keverékben nagy inert gázkoncentráció figyelhető meg, és ennek fogyasztása 4,6% -kal magasabb, mint az oxigénkonverzió során ugyanazon fogyasztás, 95% -os koncentrációnál. Ugyanakkor az oxigénfogyasztás 17% -kal alacsonyabb.

Technológiai gáztermelés

Ez az előállítás az ammónia szintézisének kezdeti fázisa, és 30 ° C hőmérsékleten hajtjuk végre. Ehhez a földgázt egy kompresszorral 40 atm-ig összenyomják, majd egy csöves kemencében elhelyezett tekercsben 400 ° C-ra melegítik, és a kéntelenítő kamrába vezetik.

Tisztított földgázban 1 mg / m kéntartalmú kén jelenlétében megfelelő arányban (4: 1) keverni kell a vízgőzzel.

A hidrogén reagál szén-monoxiddal (úgynevezettmetánosodás) hatalmas mennyiségű hő kibocsátásával és a térfogat jelentős csökkenésével történik.

Réztermelés

Ezt akkor hajtják végre, ha az ammónia előállítása nem foglalja magában a folyékony nitrogénnel történő mosást. Ebben az eljárásban réz-ammónia kezelést alkalmaznak. Ebben az esetben ilyen ammóniatermelést alkalmaznak, amelynek technológiai sémája oxigénnel dúsított levegőt használ. Ugyanakkor a szakembereknek gondoskodniuk kell arról, hogy az átalakított gáz metánkoncentrációja ne haladja meg a 0,5% -ot, egy ilyen mutató közvetlenül kapcsolódik a hőmérséklet 1400 fokra történő emelkedéséhez a reakció során.

Az ammóniatermelés főbb irányai

Először: a közeljövőben együtt kell működni a szerves és a nitrogéniparban, amelynek az ilyen nyersanyagok, például földgáz vagy olajfinomítás felhasználására kell alapulnia.

Másodszor, fokozatosan ki kell terjeszteni az összes termelést és annak egyes alkotóelemeit.

Harmadszor, a vegyipar jelenlegi fejlesztési szakaszában kutatásra van szükség az aktív katalitikus rendszerek kifejlesztésére, hogy a gyártási folyamatban maximális nyomást lehessen csökkenteni.

Negyedszer, a szintézishez speciális oszlopokat kell használni a fluidágyas katalizátor felhasználásával.

Ötödször, a termelési hatékonyság növelése érdekében javítani kell a hőfelhasználó rendszerek működését.

következtetés

Az ammónia nagy jelentőséggel bír a vegyiparban és a mezőgazdaságban. Nyersanyagként szolgál salétromsav, sói, valamint ammóniumsók és különféle nitrogén műtrágyák előállításában.