בטון הוא חומר מוביל בבנייה ולדברי המדענים יישאר כך לפחות 40-60 שנה לפחות. במקביל, הטכנולוגיה של ייצור בטון בחצי המאה האחרונה השתנתה מעט. למרות שתהליך הייצור הוא זמן רב, הציוד המשמש הוא מבנה די פשוט וזול. זה מאפשר לך לארגן ייצור של חומרי בניין פופולריים ללא עלויות גבוהות.

רקע היסטורי

הטכנולוגיה של ייצור בטון הייתה ידועה אפילו לשומרים הקדומים, שהשתמשו בה נרחב לפני 4000-5000 שנה. בהמשך אומצה הטכנולוגיה על ידי הבבלים, המצרים ותרבויות אחרות. לאחרונה, בסרביה, הם גילו מבנה בן 7600 שנה שרצפתו מוזגת עם שכבת בטון בגובה 25 ס"מ על בסיס אבן גיר. חומר הבניין העתיק שונה כמובן מזה המודרני, אך העיקרון נותר זהה: חומר הכריכה באמצעות פעולת מים מהדק את מילוי הנטל (חול, אבנים, קש). לאחר הייבוש התערובת הופכת לחזקה מאוד.

לאחר אלפי שנים, הרומאים הקדומים שיכללו את הטכנולוגיה. הם מצאו כי בשפע החומר הגעשי הכלול על האפנינים (טוף, ספוג, אפר) בשילוב עם מים, חול, חצץ לאחר הידוק וייבוש הופך להיות חזק כמו אבן. באימפריה הרומית נבנו מסיבי ציבור, אמות מים, ביוב ובתים פרטיים מאסיבי מבטון. עד כה, הבניין הגדול ביותר, שכיפתו עשויה כולה מבטון לא מזוין, נותר הפנתיאון שהוקם על ידי הרומאים לפני מאות רבות של שנים. במידה מסוימת, גם החומה הגדולה של סין דומה למבנה בטון.

לאחר נפילת רומא, בימי הביניים, אבדה הטכנולוגיה. רק במאות ה- XVII-XVIII החלו ניסיונות להחיות את הסודות הנשכחים של הבונים הקדומים. ג'יימס פרקר בשנת 1796 רשם פטנט על מתכון לייצור "מלט רומאי" על בסיס פוזולנים. במקביל, מדענים חיפשו קלסרים חלופיים שיכולים להחליף חומרים וולקניים.

תרומה חשובה הועברה על ידי מהנדס הגשר הצרפתי לואי ויק. הוא מצא שתערובת של אבן גיר וחימר מייצרת קלסר יעיל. בשנת 1828 הוא בנה גשר באמצעות מלט, ובשנת 1840 הציג לציבור חומר מתוקן - מלט פורטלנד, שנמצא בשימוש נרחב גם כיום.

תיאור

בטון הוא חומר בנייה מלאכותי נפוץ, כאשר הוא מתמצק, הוא מקבל צורה דמוית אבן. ישנן שיטות שונות לייצור בטון, אך מרביתן רותחות לערבוב בפרופורציות מסוימות קלסר (בדרך כלל מלט), אגרגט (חול, חצץ, בוטה וכו ') ומים. כדי לשפר את איכות התערובת ניתן להשתמש בתוספים שונים: דוחי מים, פלסטייזרים ואחרים. בייצור בטון אספלט משתמשים בביטומן במקום מים.

הרכב

למרות שאין הרבה רכיבי בטון, ישנם אלפי מותגים בעולם הנבדלים זה מזה באחוזי החומרים והתוספים המשמשים. ההרכב הקלאסי של הבטון הוא כדלקמן:

- מלט;

- חול;

- מצטבר (חצץ, אבן כתוש, חלוקי נחל, חימר מורחב וכו ');

- מים

- תוספים (לא חובה).

אחוז המרכיבים הללו תלוי בדרגת הבטון הנדרשת, במאפייני המלט, במקדם הלחות של תערובת החצץ וחול ותכונות התוספים. הפרופורציות המומלצות בעת השימוש במלט M500 מוצגות בטבלה.

כיתה בטון | מלט, ק"ג / חלקים | חול, ק"ג / חלקים | אבן כתוש, ק"ג / חלקים |

200 | 1 | 3,5 | 5,6 |

250 | 1 | 2,6 | 4,5 |

300 | 1 | 2,4 | 4,3 |

400 | 1 | 1,6 | 3,2 |

450 | 1 | 1,4 | 2,9 |

הגורם החשוב ביותר הוא כמות המים. בדרך כלל זהו חלק של 0.5-1, עם זאת, יש לחשב אותו על בסיס תכולת הלחות של התערובת, החוזק הרצוי, דרגת הנזילות, זמן ההגדרה, תוספים המשמשים. יחס מקדם מים-צמנט אמור להיות אידיאלי 0.3-0.5. עם עודף מים חוזק המלט המוגמר פוחת.

ייצור תוספי בטון

אחד ההוראות האסטרטגיות בפיתוח טכנולוגית בטון הוא השימוש בתוספים. ישנם כ 50- סוגים כאלה המשמשים בעולם, עם למעלה מ- 50,000 מותגים.כל חומר (אפילו ביצי עוף ואוריאה) יכול להיחשב כתוספים לבטון ומרגמות. כדי לשפר את הרכב הבטון, מדענים מפתחים תוספים רב-פונקציונליים הגורמים להשפעה סינרגיסטית.

בסוף המאה ה -20 הומצאו והוצגו סופר-פלסטיקים - תוספים אוניברסליים רב-רכיבים בעלי תכונות פלסטיות ומפחיתים מים. זה איפשר את הבנייה לעבור לשימוש המוני בתערובות בטון יציקות מאוד ובטון בעל חוזק גבוה עם חוזק דחיסה של עד 80 מגה וואט ומתח עד 4 מגה מג.

דחיסת בטון

הטכנולוגיה לייצור בטון בקנה מידה תעשייתי כוללת את שלב הדחיסה של תערובות בטון. ככלל, הדבר נעשה באמצעות רעידות, במהלכן מתמלאים חללים מיקרוסקופיים. גם נפוצה למדי היא השיטה הצנטריפוגלית (ללא רעידות) ליצירת מוצרי בטון מזוין, במיוחד בעת עיבוד בטון לייצור צינורות ללא לחץ.

דחיסת רטט

תהליך הייצור של בטון באיכות גבוהה, ככלל, מרמז על שימוש במפעלי רטט בעתיד. הסוג הנפוץ ביותר של היווצרות הרטט הוא דחיסת הרטט של הספסל (כן). במקרה זה, התבניות עם תערובת הבטון מותקנות על גבי הרציף הרוטט, הנתון לרטטים ממנגנון הרטט.

פלטפורמות רטט מסוגים שונים משמשות לרטט ספסל, זהו המאפיינים הטכנולוגיים של השיטה. הם מסווגים לפי פריסת השולחן ואיבר הרטט, כושר העומס והפרמטרים העיקריים של הרטט. הפריסה מבדילה:

- מנגנונים עם טבלה אחת עם מעורר רטט שנמצא למטה;

- פלטפורמות רטט מסוג חסימות, המורכבות מבלוקים מאוחדים עם מעורר רטט אחד הממוקם מתחת לשולחן של אחד מהבלוקים.

קיבולת האתרים נקבעת על ידי כוחם של מנועי ההנעה. פלטפורמות הרטט הנפוצות ביותר בעלות יכולת נשיאה של 3, 5, 7, 10 ו- 15 טון, לעתים קרובות פחות - 20 ו -25 טונות. יכולת הנשיאה של מנגנוני הבלוק היא בטווח של 2-24 טון.

טכנולוגיית רטט

הטכנולוגיה המורכבת ביותר לייצור בטון היא תערובות ויברו-ואקום. הוא מאופיין בשילוב של פינוי תקופתי עם רעידות. הרטט מתבצע להנחת ודחיסת תערובת הבטון. בתהליך הפינוי, הרטט מופעל למשך זמן קצר מספיק על מנת לאתר את החיכוך בין חלקיקי התערובת, כדי לתרום למילוי טוב יותר של חלל אדי הגז.

גודל ואקום הוואקום הוא 75-80% מהערך המוחלט. כתוצאה מכך נוצר שיפוע לחץ, אשר תחת השפעתו נשלחים תערובת מים, אוויר ואוויר קיטור מאזורי לחץ אטמוספרי למקורות ואקום ומוצאים מבטון.

ויברוקומפרסיה משמשת ליצירת מוצרים רבים, במיוחד לייצור לוחות ריצוף ואלמנטים דרכים, בייצור צינורות בטון מזוין עם ראש לחץ ומוצרים אחרים מתערובות קשיחות, בעיקר גרגירי דק.

שיטת דחיסה צנטריפוגלית

תמצית היווצרות צנטריפוגלית היא שכאשר מסתובבים המעצב בעזרת שכבה מפוזרת באופן אחיד של תערובת בטון, נוצר לחץ צנטריפוגלי, אשר תחת השפעתם מתרחשת הפרדת חלקי השלב המוצק בגודלו והתקרבותם, מלווה בהזזת מים עם יונים מנותקים ומנותקים מאוד מפוזרים של מלט.

כדי לבטל את ההטרוגניות המבנית והטקסטורית, שמפחיתה את חוזק הבטון, מוצעת שיטה לדחיסה שכבה-שכבה-שכבה של תערובת הבטון. בזכות שיטה זו נוצר מרקם בטון הומוגני על כל החלק של דופן המוצר. על מנת להגדיל את התכונות הפיזיקומכניות של בטון צנטריפוגי, מוחלים צנטריפוגה חוזרת לאחר שחרור התערובת הדחוסה.

ציוד

ציוד לייצור בטון משתנה מאוד: מתערובות בטון פשוטות בידיים וכלה במתחמים תעשייתיים רב-מפלסיים. לבנייה פרטית נוח להשתמש במערבי בטון ממוכנים (חשמליים, דיזל) קטנים. עלותם מתחילה בין 5-6 אלף רובל. טעינת רכיבים נעשית ידנית. חסרונות משמעותיים הם המורכבות של המינון המדויק של החומרים שנוספו, היעדר מנגנונים לדחיסת התערובת, תפוקה נמוכה.

אם המטרה היא לארגן מיזם פרטי קטן, האפשרות הטובה ביותר תהיה מפעל בטון נייד. ציוד למפעל מיני זול יחסית - החל מ -400 אלף רובל, שהוא זול יותר ממכונית. יתר על כן, הרווחיות של הארגון יכולה להגיע למיליון רובל בחודש.

קווים אוטומטיים עם התקנה חזקה לערבוב רכיבים, מערכת רטט והעמסת מסוע של חומר למשאית בטון יקרים יותר. בעלות של 1.5 מיליון רובל הם מדגימים ביצועים מצוינים כדי לספק בטון ללקוחות פרטיים ולחברות בנייה קטנות.

ייצור תעשייתי

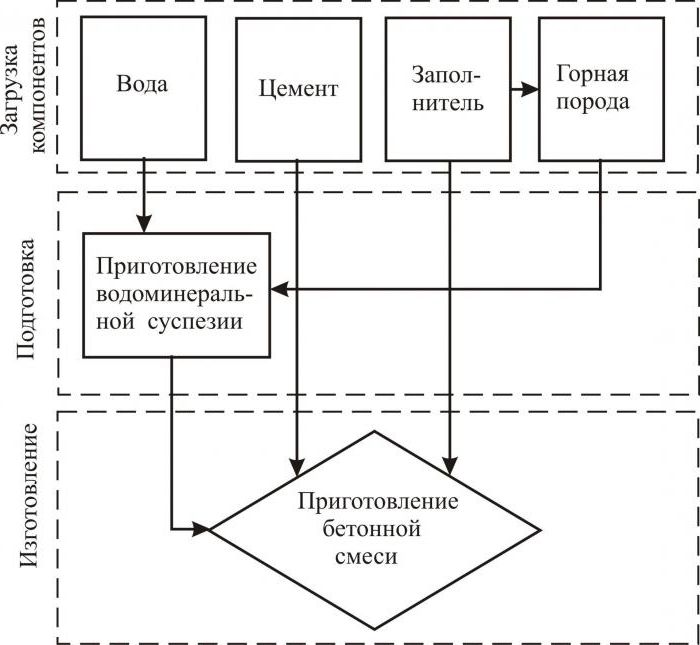

תכונות של ייצור בטון בחברות מתמחות הן השימוש בציוד רב-מפלסי רב עוצמה, מפעלי רטט, רטט או צנטריפוגלי, תוספים שונים, פלסטייזרים. כאן מיוצרים לא רק בטון, אלא גם תוצריו הסופיים - החל מריצוף, מדרכות וטבעות ביוב ועד חדרי מדרגות, מבנים טרומיים לבניית בית פאנלים, אלמנטים של גשרים ומבנים תעשייתיים.

במפעלים גדולים מחושב כמות ואיכות הרכיבים במעבדות מפעל עד עשיריות אחוז. ציוד מקצועי מאפשר לכם להשתמש בכמות המים המינימלית המותרת, מה שמשפר משמעותית את איכות החומר המוגמר, והשימוש בתוספים מגדיל את זמן ההגדרה ואת מידת הנזילות של הבטון. צמחי ערבוב בטון מערבבים את התערובת למסה הומוגנית עם איכות שאינה ניתנת להשגה למערבלי בטון זולים.