L'utilisation de matériaux polymères pour la fabrication de tuyaux a grandement simplifié le processus d'installation, réduisant ainsi le coût de l'ensemble de l'événement.

Les produits en copolymère sont particulièrement populaires. Des équipements spéciaux pour la production de tubes en polypropylène permettront d’assurer des bénéfices stables, mais uniquement dans le respect des normes technologiques et du choix judicieux des composants de la ligne.

Matières premières

Pour organiser tout processus de production lors de la première étape, il est nécessaire d’élaborer un plan commercial. Il comprend un certain nombre de facteurs importants: une liste du matériel, le coût de la location (achat) des locaux. Les coûts nécessaires sont également pris en compte - l'achat de matières premières. Ce dernier indicateur est important lors du choix des types de produits finis. Selon le matériau de fabrication, le produit fini peut avoir diverses propriétés opérationnelles.

Quelle que soit la ligne de production de tubes en polypropylène installée, vous pouvez fabriquer des produits à partir des types de matériaux suivants:

- Homopolymère polypropylène. Les liaisons moléculaires qu'il contient ne forment qu'une chaîne horizontale, ce qui affecte la qualité des produits. Par conséquent, il est utilisé pour la production de tuyaux d'eaux usées internes et de certains types de raccords.

- Polypropylène copolymère aléatoire. En fixant certaines proportions de polypropylène et d'éthylène, on obtient une masse plastique performante. C'est à partir de ce matériau que sont fabriqués les tuyaux d'eau et de chauffage. Le seul inconvénient est l’absence de fournisseur national de matières premières.

En choisissant une marque spécifique de matériau source, vous pouvez commencer à analyser les méthodes de production des tuyaux en PP.

Technologie de fabrication

Vous devez d’abord décrire en détail la méthodologie permettant d’obtenir des pipelines de haute qualité. Souvent, un copolymère statistique de polypropylène est utilisé pour la production.

La technologie de fabrication est basée sur les propriétés des polymères sous l’influence de la température pour passer à l’état plastique. Pour préserver les liaisons moléculaires des substances, ajoutez des produits chimiques spéciaux - des catalyseurs. Ensuite, la masse chauffée acquiert la forme souhaitée grâce à l'extrusion. Ces processus se déroulent sur la même ligne technologique et presque sans intervention humaine. L'équipement moderne pour la production de tuyaux en polypropylène nécessite un minimum de personnel.

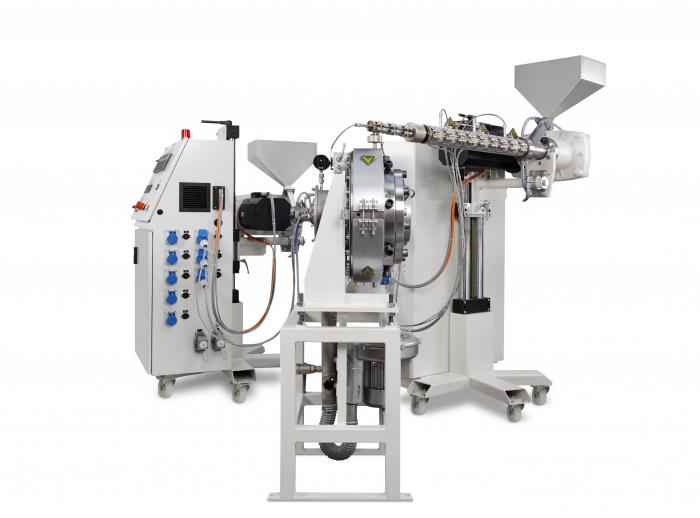

L'extrudeuse est un complexe technologique dans lequel les matières premières passent par plusieurs étapes de traitement:

- Chauffage à la température requise.

- La formation de la billette primaire.

- Calibrage de la taille du produit.

Examinons chacune des étapes plus en détail.

Chauffage de polymère

À travers la chambre de chargement, la matière première (granulés) entre dans la machine pour la production de tuyaux en polypropylène. À ce stade, ils doivent subir un traitement thermique pour former une masse plastique de la consistance désirée.

Après chargement dans la trémie, les granulés sont soumis à un traitement primaire à basse température. Le chauffage est effectué à l'aide d'éléments électriques protégés par un boîtier en aluminium. Le dispositif à vis déplace la masse plastique d'une chambre à l'autre. La température augmente progressivement et le matériau acquiert de plus en plus de ductilité. Le niveau de chauffage dépend directement des exigences pour les tuyaux.

Extrusion

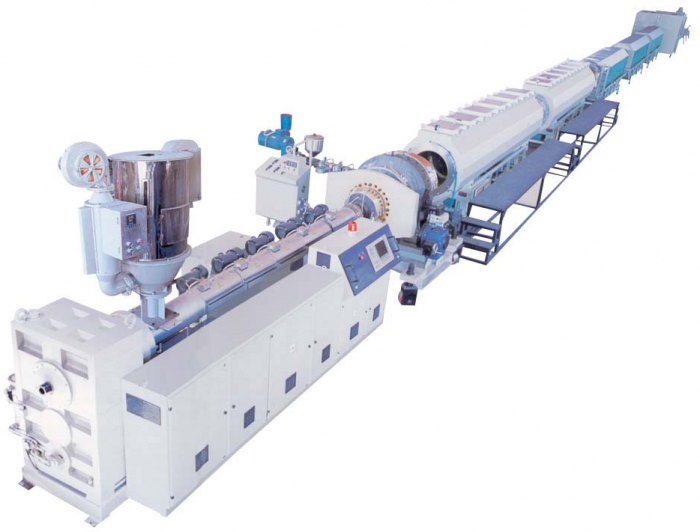

Après avoir passé la dernière chambre, le matériau est transféré dans le dispositif de formation de produit. Il est préférable d'analyser les processus en cours à ce stade en prenant l'exemple de la ligne SJ 65 33. L'extrudeuse sépare une partie du volume massique et la place automatiquement dans la zone à haute pression. À l'aide de mécanismes hydrauliques, le matériau passe à travers un insert de moulage spécial - une matrice.

Il est fabriqué dans un matériau durable qui ne change pas ses dimensions géométriques sous l’influence de températures élevées ou d’environnements agressifs. La forme des trous sur sa surface coïncide avec les dimensions des futurs tuyaux. Mais comme la température du plastique est encore élevée, il y a un risque de changement de géométrie. Pour éviter cela, l’équipement de production de tubes en polypropylène est équipé d’un système de refroidissement par eau.

Calibrage et entreposage

En se déplaçant le long des rouleaux de la bande transporteuse, le produit encore chaud est refroidi par les écoulements d'eau. Cependant, cela ne garantit pas une conformité parfaite aux dimensions requises. Après avoir franchi toute la phase de refroidissement à l'eau, la pièce entre dans la dernière étape de fabrication - l'étalonnage.

Un appareil de contrôle et de mesure spécial vérifie les dimensions actuelles du produit avec le normatif. Ensuite, la pièce passe par un calibrateur à vide, où elle acquiert la forme et le diamètre désirés. La prochaine étape consiste à couper le produit à la taille souhaitée.

Les équipements professionnels pour la production de tubes en polypropylène sont le facteur principal de la rentabilité de la future entreprise. Si vous abordez cette question avec soin, une excellente qualité de produit sera finalement le point de départ d'un développement commercial réussi.