W budownictwie i przemyśle operacje spawalnicze są powszechne, co pozwala montować trwałe konstrukcje i mechanizmy o różnym stopniu złożoności. Na etapie monitorowania powstałego szwu nie zawsze można ocenić niezawodność połączonego zespołu w konstrukcji. W tym celu stosuje się nieniszczące metody testowania połączeń spawanych. Radiograficzna metoda analizy jest jedną z najczęstszych w tej niszy.

Zasada działania kontroli radiograficznej

Metoda oparta jest na wykorzystaniu promieniowania radioaktywnego, które pozwala analizować wewnętrzną strukturę materiału bez fizycznego wtargnięcia z odkształceniem. W tym celu stosuje się promienie rentgenowskie i gamma przechodzące przez produkt. W rezultacie operator otrzymuje mapę wad konstrukcyjnych zarejestrowanych na folii magnetograficznej. Promieniowanie pozwala utworzyć obraz z ukrytymi konturami struktury, którego deszyfrowanie odbywa się na specjalnym programatorze w trakcie przetwarzania zdjęć. W każdym przypadku parametry przeprowadzania kontroli radiograficznej złączy spawanych zgodnie z GOST 23055-78 mogą się różnić - do 6 średnicy i od 1 do 10 mm długości w odniesieniu do porów i braku penetracji. Jeśli długość całego radiogramu jest mniejsza niż 100 mm, wówczas całkowity obszar wad zmniejsza się proporcjonalnie do długości karty. Głębokość penetracji promieni rentgenowskich zależy od parametrów części.

Technologia kontroli radiograficznej jest często stosowana wraz z ultradźwiękową metodą analizy struktury materiałów. Takie połączenie zwykle występuje w sytuacjach, w których zastosowanie ultradźwięków nie jest technologicznie możliwe. Ponadto skanowanie wiązką dostarcza więcej informacji na temat danych geometrycznych uszkodzeń wżerowych i korozyjnych. Różnice w kontroli ultradźwiękowej i radiograficznej złączy spawanych dotyczą skuteczności badania wad o różnych kształtach. W pierwszym przypadku automatyczne wykrywanie wad ultradźwiękowych bardziej skupia się na pracy z wadami płaskimi w postaci niedoskonałości i pęknięć. Z kolei radiografia daje wysoką dokładność analizy wad objętościowych.

Wyznaczenie kontroli radiograficznej

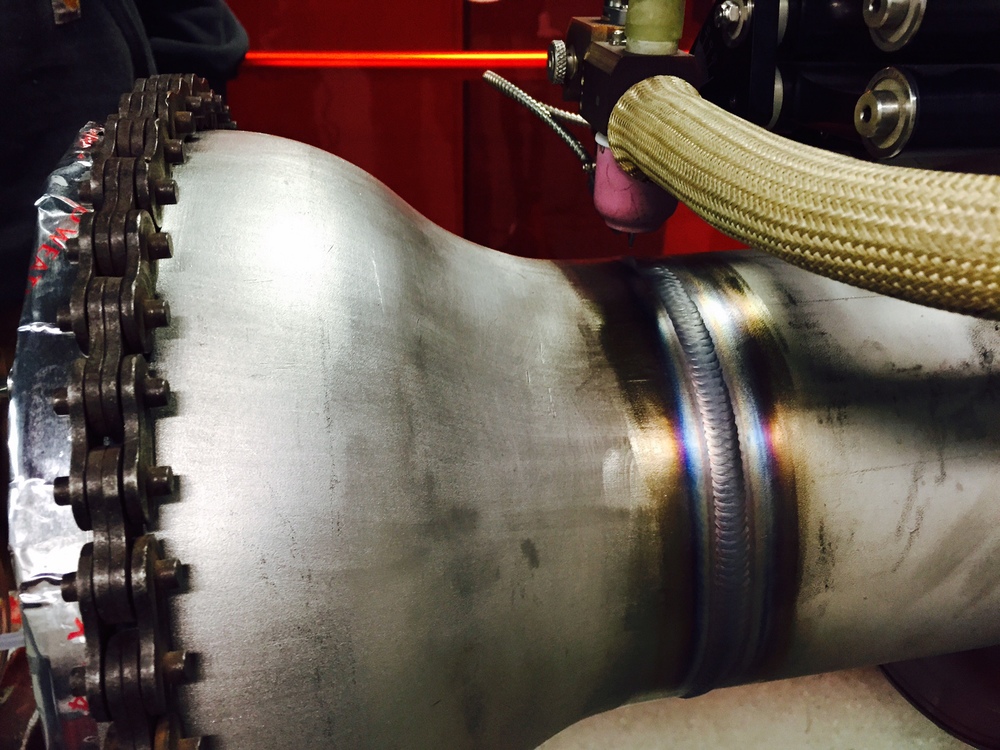

Ta metoda kontroli służy do oceny jakości złącza spawanego metali i stopów, którego grubość waha się od 1 do 40 cm. Defekty są określane głównie w wewnętrznej strukturze produktów w warunkach lokalnego braku obcych wtrąceń, porów technologicznych i lutowia. Ponadto, zgodnie z GOST, złącza spawane w czasie kontroli powinny być wolne od żużla, rozprysków stopu, zgorzeliny i innych zanieczyszczeń pozostających podczas procesu spawania. Najczęstszym obszarem zastosowań monitorowania radiograficznego są rurociągi lądowe i podziemne. Analiza jest przeprowadzana przez skierowanie promieni do rury za pomocą sprzętu do wykrywania wad. W przypadku podziemnych narzędzi ta metoda skanowania jest korzystna, ponieważ nie wymaga otwierania kanałów przy pracach ziemnych.

Warto podkreślić sytuacje, w których stosowanie kontroli radiograficznej jest nieskuteczne lub w ogóle niedozwolone z powodu ograniczeń technicznych i konstrukcyjnych:

- Różne rodzaje wtrąceń i nieciągłości, których wielkość w kierunku blasku jest mniejsza niż podwójna czułość kontroli.

- Włączenia i nieciągłości, które są bliskie ostrym narożnikom, różnicom lub częściom zewnętrznym, przewidziane technologicznie. Na zdjęciach radiogramów zgodność defektów i elementów konstrukcyjnych nie pozwoli na dokładne określenie właściwości struktury wewnętrznej.

- Pęknięcia i brak fuzji, w których samolot nie pokrywa się z liniami transmisji. W takim przypadku można zastosować połączenie skanowania radiograficznego z niszczącymi elementami testowymi.

Rodzaje używanych urządzeń radiometrycznych

Do chwili obecnej aktywnie wykorzystywane są następujące rodzaje urządzeń do monitorowania radiograficznego:

- Urządzenia o stałej częstotliwości promieniowania gamma o stałej intensywności. Odchylenia częstotliwości powodują wady produktu, co znajduje odzwierciedlenie w radiogramach. Najnowsze modele takich urządzeń są wyposażone w programy, które dokładnie określają widma drgań.

- Sprzęt rentgenowski z obsługą fluktuacji wysokiej częstotliwości, losowo w czasie. Stopień fluktuacji w zależności od natężenia promieniowania może przekraczać 0,5-1%.

- Urządzenia do kontroli radiograficznej złączy spawanych, których stabilność promieniowania gamma przekracza 0,5%. W takim przypadku amplituda oscylacji mieści się w zakresie 0,1 Hz. Taki sprzęt jest optymalny do cienkiego skanowania niewielkich wad objętościowych, ale nie jest celowy w analizie głębokich wad na dużych obszarach.

Pod względem kontroli prawie wszystkie urządzenia obsługują zautomatyzowane narzędzia z możliwością programowego dostosowania otrzymanych danych podczas generowania radiogramów.

Przygotowanie do kontroli radiograficznej

Przed skanowaniem szczególną uwagę zwraca się na stan produktu i bezpośrednio na spoinę. Operator sprawdza część w celu zidentyfikowania wad zewnętrznych, usuwa zanieczyszczenia i, jeśli to konieczne, zaznacza obszary. Duże obszary do skanowania są oznaczone strefami i ponumerowane bezbłędnie. Ponadto standardy z oznaczaniem czułości są ustalane w kontrolowanych obszarach. Na przykład wzorce rowków powinny być umieszczone 5 mm od linii szwu w kierunku poprzecznym. Aby uzyskać najbardziej wiarygodny wynik przy kontroli jakości połączeń spawanych, można użyć kart z poprzednich badań. Są one przygotowywane z góry i przed skanowaniem wprowadzane do systemu radiogramów sprzętu. Obrazy nowych zdjęć zostaną utworzone z naciskiem na poprzednie dane. Oprogramowanie kieruje również skanowaniem graficznym w celu uwzględnienia istniejących defektów, zapewniając oddzielną warstwę informacji o stopniu zaawansowania tych samych nieciągłości, pęknięć i braku fuzji.

Określenie parametrów kontrolnych

Po przygotowaniu produktu wybiera się optymalne cechy jego badania przez aparat skanujący. Jednym z ważnych parametrów będzie odległość od źródła promieniowania gamma do powierzchni obszaru docelowego, a także liczba i wielkość kontrolowanych obszarów. Według GOST złącza spawane są skanowane za pomocą urządzeń radiograficznych z następującymi ograniczeniami:

- Wzrost wielkości wad strukturalnych, które znajdują się z boku aparatu źródła promieniowania, nie powinien być wyższy niż współczynnik 1,25.

- Kąt między normalną a filmową fotografią a kierunkiem promieniowania gamma nie powinien przekraczać 45 °, gdy jest badany w jednym kontrolowanym obszarze.

- Rozmycie defektów obrazu podczas umieszczania filmu na zdjęciach w pobliżu spoiny nie powinno przekraczać połowy ustalonego stopnia czułości.

- Długość obrazów podczas kontroli radiologicznej złączy spawanych powinna rejestrować obrazy sąsiednich odcinków zgodnie z oznakowaniem.Jeśli długość kontrolowanego obszaru mieści się w granicach 100 mm, wówczas zakładka wynosi co najmniej 0,2 całkowitej długości działki, a jeśli jest to odległość większa niż 100 mm, wówczas chwyt powinien wynosić co najmniej 20 mm.

- W przypadku, gdy parametry wymiarowe wad nie są określone, wymagania dotyczące utrzymania stosunku między średnicą zewnętrzną i wewnętrzną złącza można zignorować.

Schematy kontroli radiograficznej złączy spawanych

Skuteczność kontroli zależy od wzoru transmisji struktury produktu. Tak więc w procesie skanowania pierścieniowych szwów sferycznych i cylindrycznych części zwykle stosuje się blaskowanie przez ścianę elementu. Co więcej, źródło promieniowania radiologicznego znajduje się wewnątrz produktu, co pozwala dokładniej naprawić mapę wad. Jeśli średnica cylindrycznej pustej części nie przekracza 2 m, stosuje się kontrolę radiograficzną złączy spawanych za pomocą schematów panoramicznych. Należy jednak pamiętać, że selektywna analiza strefowa struktury wewnętrznej w tym przypadku będzie niemożliwa.

W procesie skanowania stawów doczołowych kierunek blasku światła pokrywa się z płaszczyzną badanego obszaru. Taki schemat stosuje się w pracy z kątowymi węzłami penetracji kształtek i rur. Kąt między promieniowaniem a płaszczyzną połączenia nie powinien być większy niż 45 °. Oprócz standardowych konfiguracji stosowane są również inne kierunki transmisji defektów.

Wybierając schemat radiograficznej metody kontrolowania połączeń spawanych, bierze się pod uwagę odległość od docelowej powierzchni analizy do filmu aparatu (nie więcej niż 150 mm) i ekspozycję kąta 45 stopni w kierunku promieniowania. Prawidłowo dobrana taktyka obrazowania zapewni pouczającą i dokładną mapę z wadami w problematycznym produkcie.

Dekodowanie obrazów radiograficznych

Oglądanie zdjęć jest zorganizowane w ciemnym pokoju po ich wysuszeniu za pomocą iluminatorów-negatoskopów, które pozwalają dostosować jasność i parametry oświetlanego pola. W takim przypadku stawiane są specjalne wymagania dotyczące jakości materiałów:

- Bez smug, plam, uszkodzeń i zanieczyszczeń na powierzchni warstwy emulsyjnej. Wszystko, co utrudnia odszyfrowanie, nie powinno być na zdjęciu.

- Oprócz konturów wad należy również uwzględnić oznaczenia, znaki i graniczne linie konstrukcyjne.

- Gęstość optyczna karty graficznej generowana podczas kontroli jakości złączy spawanych w obszarze w pobliżu szwu powinna wynosić co najmniej 1,5.

Przetwarzanie obrazu można również przeprowadzić na skanowanym sprzęcie komputerowym z generacją modeli wad. W takim przypadku zwiększa się dokładność określania lokalizacji i wielkości uszkodzeń w konstrukcji.

Rozdzielenie rodzajów złączy spawanych według wyników kontroli

Zgodnie z wynikami danych na zdjęciach do każdego szwu przypisana jest konkretna klasa w zależności od wielkości wady. Zgodnie z wymogami prawnymi klasyfikacja opiera się na wielkości porów, a także wtrąceń tlenków, żużli i wolframu. Na przykład, przy grubości produktu do 3 mm, należy go podzielić na rodzaje połączeń spawanych, w zależności od całkowitej długości wady - od 3 do 10 mm. Jeśli mówimy o częściach o grubości 200-400 mm, wówczas zakres klasyfikacji dla tego samego parametru będzie wynosił od 10 do 90 mm. Ponownie, jeśli długość radiogramu jest mniejsza niż 100 mm, wówczas obliczone dane dotyczące wielkości poszczególnych wtrąceń i porów są zmniejszane proporcjonalnie do wielkości obrazu. Ponadto długość skupisk zgodnie z wymogami nie powinna przekraczać 1,5 w stosunku do maksymalnych dopuszczalnych długości dla poszczególnych porów i nieciągłości.

Po przetworzeniu materiałów kontroli radiograficznej sporządza się specjalny akt wskazujący dane na produkcie i zawarte w nim wady.Przede wszystkim charakterystyka części lub konstrukcji jest opisana ze wskazaniem wcześniej wyznaczonych norm i oznaczonych obszarów. Kontrola radiograficzna złączy spawanych może obejmować dane dotyczące wydajności, grubości produktu oraz innych wskaźników technicznych i konstrukcyjnych. Jeśli chodzi o informacje o wadach, cała lista informacji uzyskanych w wyniku dekodowania zdjęć radiograficznych jest wprowadzana w specjalnych kolumnach.

Środki ostrożności podczas kontroli radiograficznej

Największe niebezpieczeństwo podczas wykonywania skanowania radiograficznego powodują gazy uwalniane przez promieniowanie gamma. Na początek warto podkreślić znaczenie warunków kontroli, które muszą spełniać wymagania dotyczące wykorzystania źródeł promieniotwórczych. Używany sprzęt elektryczny musi być w dobrym stanie i, jeśli to możliwe, przetestowany bezpośrednio przed analizą złącza spawanego. Radiografia przemysłowa podlega zwiększonym wymaganiom w zakresie zapewnienia bezpieczeństwa elektrycznego. Dotyczy to sytuacji używania silnych urządzeń stacjonarnych, które są podłączone do trójfazowych sieci energetycznych. Bez awarii środki stabilizacji napięcia i zabezpieczenia przeciwzwarciowe są wprowadzane do infrastruktury.

Plusy i minusy monitorowania radiograficznego

Radiografia daje dość szerokie możliwości wykrywania wad spawów, pozwalając z dużą dokładnością i wygodą analizować najmniejsze wady w strukturze konstrukcji metalowych. Obrazy na zdjęciach radiograficznych są jak najbardziej zbliżone do optycznych, więc mogą być analizowane nie tylko za pomocą defektoskopów, ale również przez samych spawaczy. Aby zinterpretować wyniki, wydawane są specjalne atlasy z klasyfikacjami, zgodnie z którymi łatwo można szybko ocenić wady. Jeśli chodzi o wady inspekcji radiograficznej złączy spawanych, obejmują one wrażliwość na wykrywanie nieciągłości płaskich i niską niezawodność przy skanowaniu niedoskonałości i pęknięć. Do tego możemy dodać obecność promieniowania i wysokie koszty finansowe związane z użyciem zaawansowanego sprzętu na prawie wszystkich etapach kontroli.

Wniosek

W tej chwili radiografia jest, choć nie najbardziej atrakcyjna pod względem zalet eksploatacyjnych, ale bardzo wygodnym i skutecznym sposobem nieniszczących badań spoin. Wystarczy powiedzieć, że w sektorze energetycznym kontrola radiologiczna złączy spawanych rurociągów zajmuje około 30% wszystkich przypadków analizy linii magistralnych w celu wykrycia wad. Najbliższą konkurencją dla tej metody są badania ultradźwiękowe. Jednak czynniki, takie jak potrzeba modernizacji technologicznej przedsiębiorstw poprzez wymianę drogiego sprzętu i ograniczone możliwości skanowania ultradźwiękami, nadal utrudniają całkowite wyparcie radiografii. Dlatego w niektórych obszarach monitorowanie radiograficzne jest nadal niezbędne.