Do produkcji jakichkolwiek towarów (z wyjątkiem pracy intelektualnej) wymagane są specjalne mechanizmy. W przeciwnym razie wyposażenie technologiczne. Mogą to być maszyny do cięcia metalu, kucia i prasowania, odlewnicze, tkackie i inne rodzaje maszyn, a także urządzenia dla przemysłu spożywczego, chemicznego, farmaceutycznego i innych. Lista może zostać przedłużona na czas nieokreślony. Wyposażenie technologiczne przedsiębiorstwa determinuje jego konkurencyjność i popyt na wytwarzane produkty.

Ogólne pojęcia

Surowce i materiały są ładowane i przetwarzane za pomocą urządzeń procesowych. Po zakończeniu określonej operacji materiał lub obrabiany przedmiot podlegają znaczącym zmianom. Na przykład podczas ładowania produktów stalowych do pieca, dalszego podgrzewania ich do temperatur krytycznych i chłodzenia, właściwości materiału zmieniają się stopniowo. Czynnikiem chłodzącym może być powietrze, olej przemysłowy, woda (zarówno w czystej postaci, jak i z różnymi dodatkami), a nawet metal o niskiej temperaturze topnienia. W zależności od realizowanych celów wymagane będzie specjalne wyposażenie technologiczne. Często jest to drogi importowany sprzęt. Instalator z trudem radzi sobie z utrzymaniem takiego sprzętu bez specjalnego przeszkolenia.

Klasyfikacja sprzętu

Przede wszystkim wszystkie maszyny, urządzenia i mechanizmy uczestniczące w procesie technologicznym wytwarzania produktów są klasyfikowane według charakteru wpływu na surowce (kęsy). Kolejnym ważnym parametrem jest struktura cyklu wytwarzania produktu. Ponadto urządzenia można sklasyfikować według produktywności (liczby operacji wykonanych w jednostce czasu), według celu oraz stopnia automatyzacji i mechanizacji.

Autorzy różnych podręczników stosują różne metodologie w klasyfikacji urządzeń technologicznych. Stwarza to pewne trudności dla niezależnego badania wielu dyscyplin inżynierskich. Szczególną różnorodność podejść charakteryzują zagraniczne podręczniki. W Rosji zaleca się wziąć tę listę za podstawę.

Klasyfikacja automatyki

Zgodnie z tym kryterium sprzęt technologiczny dzieli się na ręcznie sterowane mechanizmy, maszyny półautomatyczne i maszyny automatyczne.

Należy powiedzieć, że sprzęt ręczny stopniowo znika z użycia. Zgodnie ze współczesnymi koncepcjami człowiek nie musi wykonywać ciężkiej pracy fizycznej, którą mogą wykonać roboty. Jednak w niektórych przypadkach używane są maszyny uniwersalne. Co więcej, w najbliższej przyszłości nie zostaną one zastąpione przez automatyzację. Dotyczy to przede wszystkim warsztatów remontowych, które zajmują się konserwacją pomocniczą zakładów produkcyjnych.

Wpływ na surowce lub detale

Na tej podstawie zwyczajowo dzieli się wszystkie maszyny i urządzenia na dwie duże grupy. Jest to sprzęt technologiczny, który podczas obróbki zmienia geometrię (wymiary, kształty) przedmiotu obrabianego. Druga grupa obejmuje maszyny, które po wystawieniu na działanie surowców zmieniają swoje właściwości fizyczne i chemiczne.

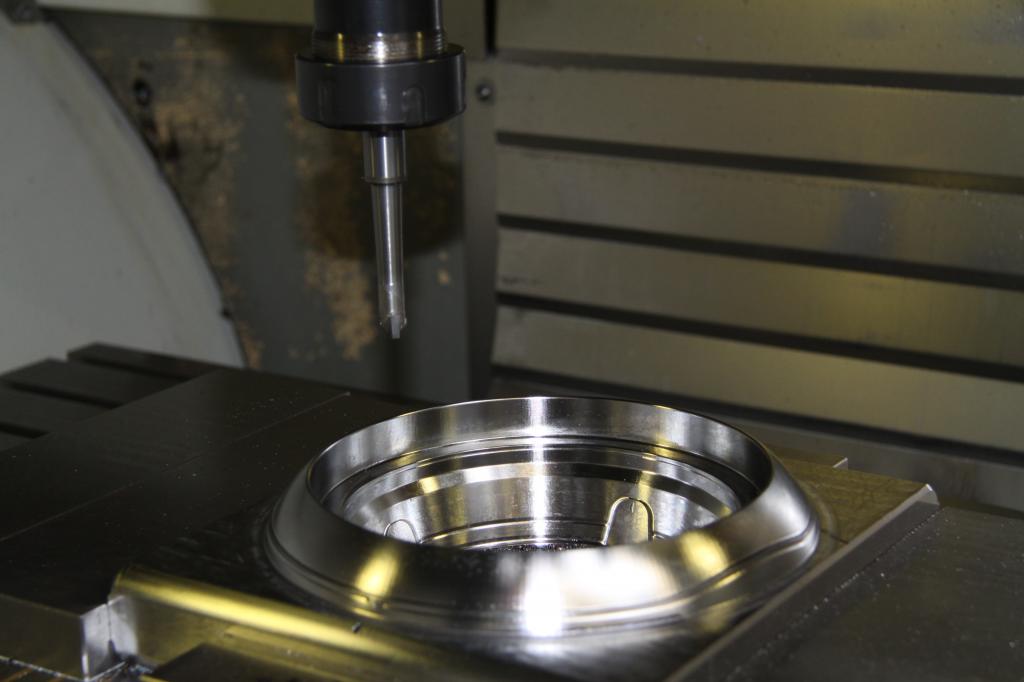

Przykłady wyposażenia technologicznego pierwszego typu obejmują tokarki, frezarki i inne maszyny do obróbki metalu, a także wyposażenie grupy odlewniczej, maszyny do kucia metali na gorąco i na zimno itp.

Druga grupa to piece przemysłowe do obróbki cieplnej metali i stopów, urządzenia do gotowania cukru i inne podobne urządzenia.

Należy zauważyć, że wyposażenie pierwszej grupy z reguły ma znacznie więcej ruchomych części. Ponadto doświadcza znacznych obciążeń. Dlatego naprawa sprzętu technologicznego tej klasy odbywa się znacznie częściej. Maszyny, które nie uczestniczą w kształtowaniu powierzchni produktu, działają stabilnie i bardzo rzadko zawodzą. Na przykład piece przemysłowe najczęściej zawodzą z powodu wypalenia grzejników.

Istnieją rzadkie zaawansowane technologicznie elementy wyposażenia, które są maszynami uniwersalnymi, które mogą przetwarzać produkty i nadawać im pożądany kształt i właściwości. Taki sprzęt można przypisać jednocześnie do pierwszego i drugiego typu.

Klasyfikacja sprzętu według struktury cyklu

Cykl procesu przetwarzania to nic innego jak czas od początku załadunku surowców lub instalacji przedmiotu obrabianego do zakończenia procesu przetwarzania i wysłania pracy do magazynu lub do następnej operacji.

Maszyny dostarczane są w trybie wsadowym i ciągłym. Zarówno te, jak i inne mają swoje zalety i wady, które znajdują odzwierciedlenie w wynikach ekonomicznych przedsiębiorstwa.

Sprzęt wsadowy

W pierwszym przypadku przedmiot obrabiany (surowce) jest przetwarzany przez maszynę przez pewien czas, po czym jest usuwany z urządzenia i wysyłany do dalszych operacji, a maszyna przetwarza następny produkt (porcję surowców). Przykładem takich maszyn są maszyny do obróbki metali, wielkie piece, przemysłowe młynki do mięsa i inne. Takie maszyny należą do głównych urządzeń technologicznych. Chociaż istnieją wyjątki od tej zasady.

Obsługa urządzeń do przetwarzania wsadowego wymaga specjalistycznego szkolenia i umiejętności od wykonawcy. W przeciwnym razie takie maszyny będą ciągle ulegać awarii.

Ciągły sprzęt

Charakterystyczną cechą takich maszyn jest jednoczesny rozładunek gotowych surowców (produktów) i odbiór półfabrykatów (montaż półfabrykatów) w maszynie. W ten sposób organizowany jest ciągły cykl produkcyjny. Sprzęt technologiczny działa nieprzerwanie. Brak przerw technologicznych negatywnie wpływa na działanie urządzenia. Z czasem przypadki jego awarii stają się coraz częstsze.

Przykładem ciągłej maszyny jest automatyczna maszyna do produkcji wyrobów z polietylenu: granulaty z tworzywa sztucznego wchodzą do wejścia, podczas gdy taśma z tworzywa sztucznego stale wychodzi i nawija się na szpulkę. Do takich urządzeń należą również maszyny obrotowe.

Zaletą korzystania z takiego sprzętu jest jego niesamowita wydajność. Czasem kilkadziesiąt razy przewyższa wydajność tradycyjnych maszyn o ciągłym cyklu.

Klasyfikacja według liczby wykonanych operacji

Na tej podstawie wszystkie urządzenia można podzielić na wielozadaniowe i jednozadaniowe.

Każdy z tych dwóch typów ma swoje własne wskazania do stosowania w różnych branżach, a także zalety i wady. Nie zawsze droższy sprzęt będzie działał lepiej niż znacznie tańsze krajowe odpowiedniki.

Maszyny jednooperacyjne

Z nazwy jasno wynika, że ta klasa urządzeń technologicznych obejmuje maszyny i mechanizmy, którym przypisano zadanie wykonania tylko jednej operacji technologicznej.

Przykładami takiego sprzętu do obróbki są piły taśmowe. Ta maszyna może pełnić tylko jedną funkcję - cięcie walcowanych produktów na półfabrykaty o różnych długościach.Przykładami z innej branży są maszynka do mięsa w zakładzie mięsnym zakładu mięsnego, urządzenie do krojenia chleba na równe kawałki itp.

Maszyny wielooperacyjne

Na takim sprzęcie można wykonać ogromną liczbę operacji. Jest uważany za uniwersalny.

Możliwość wytwarzania szerokiej gamy produktów jest bardzo atrakcyjna. Jednak w produkcji masowej i na dużą skalę takie maszyny są wyjątkowo niepożądane ze względu na ich „kapryśność”. Taki sprzęt jest bardzo zaawansowany technologicznie, dlatego wymaga starannej pielęgnacji i konserwacji. W kontekście masowej produkcji środki te, aby zapobiec szkodom, szczerze mówiąc, w ogóle nie są brane pod uwagę. Z reguły maszyny i mechanizmy są naprawiane na żądanie (w przypadku awarii i awarii). Rzeczywiście główny sprzęt technologiczny często działa na trzy zmiany, a czasem nawet siedem dni w tygodniu. Dlatego musi być niezawodny. Do takich celów używaj specjalnego sprzętu. Tak, jego możliwości technologiczne są ograniczone, ale konstrukcja takich maszyn jest maksymalnie uproszczona, co oznacza, że działają niezawodnie i bez awarii. Konieczne jest jedynie monitorowanie poziomu oleju w skrzyni biegów i doprowadzanie chłodziwa do strefy cięcia.

W takich warunkach większość zaawansowanych technologicznie rozwiązań nie zostanie odebrana i będzie tylko przeszkadzać.