Beton jest wiodącym materiałem w budownictwie i zdaniem naukowców taki pozostanie przez co najmniej kolejne 40–60 lat. Jednocześnie technologia produkcji betonu w ciągu ostatniego półwiecza niewiele się zmieniła. Chociaż proces produkcyjny jest czasochłonny, zastosowany sprzęt jest strukturalnie prosty i niedrogi. Pozwala to zorganizować produkcję popularnego materiału budowlanego bez wysokich kosztów.

Tło historyczne

Technologia produkcji betonu była znana nawet starożytnym Sumerom, którzy szeroko ją stosowali 4000-5000 lat temu. Później technologia została przyjęta przez Babilończyków, Egipcjan i inne cywilizacje. Niedawno w Serbii odkryli budynek w wieku 7600 lat, którego podłogę wylewa 25-centymetrowa warstwa betonu na bazie wapienia. Starożytny materiał budowlany oczywiście różni się od współczesnego, ale zasada pozostaje ta sama: materiał wiążący poprzez działanie wody mocuje wypełniacz balastowy (piasek, kamienie, słoma). Po wyschnięciu mieszanina staje się bardzo mocna.

Po tysiącleciach starożytni Rzymianie doskonalili technologię. Odkryli, że pod dostatkiem materiał wulkaniczny zawarty w Apeninach (tuf, pumeks, popiół) w połączeniu z wodą, piaskiem, żwirem po ubiciu i wysuszeniu staje się tak silny jak kamień. W Cesarstwie Rzymskim instytucje publiczne, akwedukty, kanały i prywatne domy były masowo budowane z betonu. Do tej pory największym budynkiem, którego kopuła jest w całości wykonana z niezbrojonego betonu, pozostaje Panteon, wzniesiony przez Rzymian wiele wieków temu. W pewnym stopniu Wielki Mur Chiński również przypomina konstrukcję betonową.

Po upadku Rzymu w średniowieczu zaginęła technologia. Dopiero w XVII-XVIII wieku rozpoczęły się próby ożywienia zapomnianych tajemnic starożytnych budowniczych. James Parker w 1796 r. Opatentował przepis na wytwarzanie „cementu rzymskiego” na bazie pucolanów. Równolegle naukowcy szukali alternatywnych spoiw, które mogłyby zastąpić materiały wulkaniczne.

Ważny wkład wniósł francuski inżynier mostu Louis Vic. Odkrył, że mieszanina wapienia i gliny tworzy skuteczne spoiwo. W 1828 r. Zbudował most przy użyciu cementu, aw 1840 r. Zaprezentował publiczności poprawiony materiał - cement portlandzki, który jest nadal powszechnie używany.

Opis

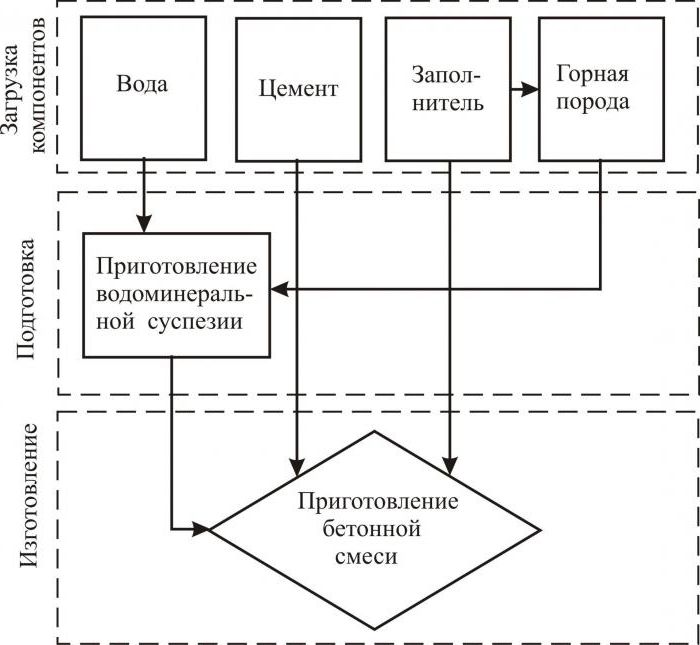

Beton jest powszechnym sztucznym materiałem budowlanym, po zestaleniu przyjmuje kształt kamienny. Znane są różne metody produkcji betonu, ale większość z nich sprowadza się do mieszania w pewnych proporcjach spoiwa (zwykle cementu), kruszywa (piasek, żwir, buta itp.) I wody. Aby poprawić jakość mieszanki, można zastosować różne dodatki: środki hydrofobowe, plastyfikatory i inne. Do produkcji asfaltu betonowego zamiast wody stosuje się bitum.

Kompozycja

Chociaż nie ma wielu konkretnych elementów, na świecie istnieją tysiące marek, które różnią się procentem zastosowanych materiałów i dodatków. Klasyczna kompozycja betonu jest następująca:

- cement;

- piasek;

- kruszywo (żwir, kruszony kamień, kamyki, ekspandowana glina itp.);

- woda

- dodatki (opcjonalnie).

Zawartość procentowa tych składników zależy od wymaganego gatunku betonu, właściwości cementu, współczynnika wilgotności mieszanki piasku i żwiru oraz właściwości dodatków. Zalecane proporcje przy stosowaniu cementu M500 podano w tabeli.

Gatunek betonu | Cement, kg / części | Piasek, kg / części | Kruszony kamień, kg / części |

200 | 1 | 3,5 | 5,6 |

250 | 1 | 2,6 | 4,5 |

300 | 1 | 2,4 | 4,3 |

400 | 1 | 1,6 | 3,2 |

450 | 1 | 1,4 | 2,9 |

Najważniejszym czynnikiem jest ilość wody. Zwykle jest to część 0,5-1, jednak należy ją obliczyć na podstawie zawartości wilgoci w mieszaninie, pożądanej wytrzymałości, stopnia płynności, czasu wiązania, zastosowanych dodatków. Współczynnik stosunku woda-cement powinien idealnie wynosić 0,3-0,5. Przy nadmiarze wody zmniejsza się wytrzymałość gotowego cementu.

Produkcja dodatków do betonu

Jednym ze strategicznych kierunków rozwoju technologii betonu jest stosowanie dodatków. Na świecie jest ich około 50, z ponad 50 000 marek Każda substancja (nawet kurze jaja i mocznik) może być uważana za dodatek do betonu i zapraw. Aby poprawić skład betonu, naukowcy opracowują wielofunkcyjne dodatki, które powodują efekt synergiczny.

Pod koniec XX wieku opracowano i wprowadzono superplastyfikatory - wieloskładnikowe uniwersalne dodatki, które mają właściwości uplastyczniające i redukujące wodę. Umożliwiło to przejście do masowego zastosowania wysoce mobilnych, żelbetowych mieszanek i betonu o wysokiej wytrzymałości o wytrzymałości na ściskanie do 80 MPa i naprężeniu do 4 MPa.

Zagęszczanie betonu

Technologia produkcji betonu na skalę przemysłową obejmuje etap zagęszczania mieszanek betonowych. Z reguły odbywa się to poprzez wibracje, podczas których wypełnione są mikroskopijne puste przestrzenie. Również dość powszechna jest odśrodkowa (pozbawiona wibracji) metoda formowania produktów z betonu zbrojonego, szczególnie podczas przetwarzania betonu do produkcji rur bezciśnieniowych.

Zagęszczanie wibracyjne

Proces produkcji betonu wysokiej jakości z reguły implikuje zastosowanie instalacji wibracyjnych w przyszłości. Najbardziej rozpowszechnionym rodzajem powstawania wibracji jest zagęszczanie wibracyjne na stole warsztatowym. W tym przypadku formy z mieszanką betonową są instalowane na platformie wibracyjnej, która podlega wibracjom mechanizmu wibracyjnego.

Platformy wibracyjne różnych typów są używane do wibracji na stole warsztatowym, są to technologiczne cechy metody. Są one klasyfikowane według układu stołu i wibrującego narządu, nośności i głównych parametrów drgań. Układ rozróżnia:

- mechanizmy mające jeden stół z wzbudnicą drgań umieszczoną poniżej;

- platformy wibracyjne typu blokowego, składające się z ujednoliconych bloków z jednym wzbudnikiem drgań umieszczonym pod stołem jednego z bloków.

Wydajność miejsc zależy od mocy silników napędowych. Najpopularniejsze platformy wibracyjne o nośności 3, 5, 7, 10 i 15 ton, rzadziej - 20 i 25 ton. Nośność mechanizmów blokowych mieści się w przedziale 2-24 ton.

Technologia wibracji

Najbardziej złożoną technologią do produkcji betonu są mieszanki wibro-próżniowe. Charakteryzuje się połączeniem okresowej ewakuacji z wibracjami. Wibracje wykonuje się w celu układania i zagęszczania mieszanki betonowej. W procesie ewakuacji wibracje włącza się na wystarczająco krótki czas, aby zlokalizować tarcie między cząsteczkami mieszaniny, aby przyczynić się do lepszego wypełnienia przestrzeni gazowo-parowej.

Wielkość próżni próżniowej wynosi 75-80% wartości bezwzględnej. W rezultacie powstaje gradient ciśnienia, pod wpływem którego nadmierna mieszanina wody, powietrza i pary i powietrza jest wysyłana ze stref ciśnienia atmosferycznego do źródeł próżni i usuwana z betonu.

Wibrokompresja służy do formowania wielu produktów, w szczególności do produkcji płyt chodnikowych i elementów drogowych, do produkcji rur żelbetowych i innych wyrobów ze sztywnych, głównie drobnoziarnistych mieszanek.

Metoda zagęszczania odśrodkowego

Istotą formowania odśrodkowego jest to, że gdy formatyzator obraca się równomiernie rozłożoną warstwą mieszanki betonowej, powstaje ciśnienie odśrodkowe, pod wpływem którego zachodzi oddzielanie części fazy stałej pod względem wielkości i ich zbliżenie, któremu towarzyszy przemieszczenie wody z zawieszonymi zdysocjowanymi jonami i wysoce zdyspergowane frakcje cementu.

Aby wyeliminować niejednorodność strukturalną i fakturową, która zmniejsza wytrzymałość betonu, zaproponowano metodę zagęszczania mieszanki betonowej warstwa po warstwie. Dzięki tej metodzie powstaje jednorodna faktura betonu na całym przekroju ściany produktu. Aby zwiększyć właściwości fizykochemiczne odwirowanego betonu, po poluzowaniu zagęszczonej mieszanki stosuje się powtarzane wirowanie.

Wyposażenie

Sprzęt do produkcji betonu jest bardzo zróżnicowany: od prostych ręcznych betonomieszarek po wielopoziomowe kompleksy przemysłowe. W budownictwie prywatnym wygodnie jest używać małych zmechanizowanych betonomieszarek (elektrycznych, dieslowskich). Ich koszt zaczyna się od 5-6 tysięcy rubli. Ładowanie komponentów odbywa się ręcznie. Istotnymi wadami są złożoność dokładnego dozowania dodanych materiałów, brak mechanizmów zagęszczania mieszaniny, niska wydajność.

Jeśli celem jest zorganizowanie małego prywatnego przedsiębiorstwa, najlepszą opcją byłaby mobilna betoniarnia. Sprzęt do mini-fabryki jest stosunkowo niedrogi - od 400 tysięcy rubli, co jest tańsze niż samochód. Co więcej, rentowność przedsiębiorstwa może osiągnąć 1 milion rubli miesięcznie.

Zautomatyzowane linie z wydajną instalacją do mieszania komponentów, systemem wibracyjnym i ładowaniem materiału na betonową ciężarówkę są droższe. Kosztem 1,5 miliona rubli wykazują doskonałą wydajność w dostarczaniu betonu klientom prywatnym i małym firmom budowlanym.

Produkcja przemysłowa

Cechami produkcji betonu w wyspecjalizowanych przedsiębiorstwach są wykorzystanie potężnego sprzętu wielopoziomowego, urządzeń wibrujących, wibrujących lub odśrodkowych, różnych dodatków, plastyfikatorów. Tutaj powstaje nie tylko beton, ale także jego produkty końcowe - od płyt chodnikowych, krawężników i pierścieni kanalizacyjnych po klatki schodowe, prefabrykowane konstrukcje do budowy domów panelowych, elementy mostów i konstrukcji przemysłowych.

W dużych przedsiębiorstwach ilość i jakość komponentów obliczana jest w laboratoriach fabrycznych do dziesiątych części procenta. Profesjonalny sprzęt pozwala na użycie minimalnej dopuszczalnej ilości wody, co znacznie poprawia jakość gotowego materiału, a zastosowanie dodatków wydłuża czas wiązania i stopień płynności betonu. Betoniarnie mieszają mieszankę do jednorodnej masy o jakości nieosiągalnej dla tanich betonomieszarek.