Producția de amoniac folosește cărbune, cocs, cocs și gaz natural ca materii prime. În același timp, gazul natural este încă principala materie primă.

Un pic de istorie

În secolul XX, faimosul savant chimic Gaber a dezvoltat sinteza fizică și chimică a amoniacului. Urmașii lui Gaber au contribuit și la această producție. Astfel, Mittash a putut dezvolta un catalizator eficient, Bosch a creat echipamente speciale.

Mittash a testat un număr imens de amestecuri ca catalizatori (aproximativ 20 de mii), până când s-a instalat pe magnetitul suedez, care are aceeași compoziție ca și catalizatorii care sunt utilizați activ în prezent. Catalizatorii moderni sunt oțel promovați cu o cantitate mică de alumină și potasiu.

În epoca sovietică, s-au desfășurat lucrări enorme în institutele de cercetare și laboratoarele din fabricile din domeniul studiilor de cinetică și termodinamică a sintezei amoniacului. O contribuție semnificativă la îmbunătățirea tehnologiei producției de amoniac a adus-o inginerii fabricilor de îngrășăminte cu azot și lucrători inovatori. În urma acestor lucrări, întregul proces tehnologic a fost intensificat substanțial, s-au creat proiecte complet noi de aparate specializate, a început construcția producției de amoniac.

Sistemul sovietic de producție de amoniac s-a caracterizat printr-o eficiență suficientă și o productivitate ridicată.

Prima aplicație practică care confirmă succesul teoriei propuse a fost dezvoltarea unui proces atât de important de tehnologie chimică precum sinteza amoniacului.

Unul dintre tipurile de moduri suficient de eficiente de a îmbunătăți producția de amoniac este utilizarea gazelor de purjare. Plantele moderne emit amoniac din astfel de gaze prin înghețare.

Gazele de purjare după amoniac pot fi utilizate ca combustibil cu calorii scăzute. Uneori sunt pur și simplu aruncați în atmosferă. Gazele de ardere trebuie trimise la un cuptor cu tub (departamentul de conversie a metanului). Acest lucru economisește consumul de materii prime (gaz natural).

Există un alt mod de a utiliza aceste gaze. Aceasta este o separare a metodelor lor de răcire profundă. Această metodă va reduce costul total al produselor finite (amoniac). De asemenea, argonul obținut în acest proces este mult mai ieftin decât analogul său, dar recuperabil într-o unitate de separare a aerului.

Gazele de purjare au un conținut inert ridicat, ceea ce contribuie la o reacție mai puțin intensă.

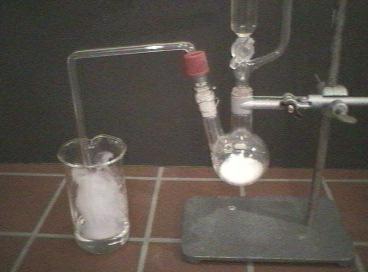

Schema de producție de amoniac

Pentru un studiu detaliat al tehnologiei de fabricare a amoniacului, este necesar să se ia în considerare procesul de evoluție a amoniacului din substanțe simple precum hidrogen și azot. Revenind la chimie la nivelul școlii, se poate remarca faptul că această reacție se caracterizează prin reversibilitate și o scădere a volumului.

Deoarece această reacție este exotermică, o scădere a temperaturii va contribui la o schimbare a echilibrului în favoarea eliberării amoniacului. Cu toate acestea, în acest caz, există o scădere semnificativă a vitezei reacției chimice în sine. De aceea, sinteza se realizează în prezența unui catalizator și rezistă la o temperatură de aproximativ 550 de grade.

Principalele metode pentru producerea amoniacului

Următoarele metode de producție sunt cunoscute din practică:

- la presiune scăzută (aproximativ 15 MPa);

- la presiune medie (aproximativ 30 MPa) - cea mai frecventă metodă;

- la presiune mare (aproximativ 100 MPa).

Impuritățile precum sulfura de hidrogen, apa și monoxidul de carbon afectează negativ sinteza amoniacului. Pentru a nu reduce activitatea catalizatorului, amestecul azot-hidrogen trebuie curățat complet. Cu toate acestea, chiar și în aceste condiții, doar o parte din amestec se va transforma în amoniac în viitor.

Astfel, avem în vedere mai detaliat procesul de producție de amoniac.

Tehnologie de producție

Schema de producție de amoniac implică spălarea gazelor naturale cu azot lichid. În acest caz, este necesar să se efectueze conversia gazului la temperatură ridicată, presiune până la 30 de atmosfere și o temperatură de aproximativ 1350 grade. Doar în acest caz, gazul uscat convertit va avea un consum redus de oxigen și gaz natural.

Până de curând, producția de amoniac, a cărei tehnologie conținea atât conexiuni seriale, cât și paralele între dispozitivele utilizate, s-a bazat pe duplicarea funcțiilor echipamentului principal. Rezultatul acestei organizări a procesului de producție a fost o întindere semnificativă a comunicațiilor tehnologice.

Până de curând, producția de amoniac, a cărei tehnologie conținea atât conexiuni seriale, cât și paralele între dispozitivele utilizate, s-a bazat pe duplicarea funcțiilor echipamentului principal. Rezultatul acestei organizări a procesului de producție a fost o întindere semnificativă a comunicațiilor tehnologice.

Există o producție modernă de amoniac, a cărei tehnologie prevede deja utilizarea unei instalații cu o capacitate de 1360 tone pe zi. Acest echipament include cel puțin zece dispozitive pentru conversie, sinteză și purificare. Tehnologiile seriale-paralele formează unități independente (ateliere), care sunt responsabile de implementarea etapelor individuale de prelucrare a materiilor prime. Astfel, producția organizată de amoniac poate îmbunătăți semnificativ condițiile de lucru la instalațiile specializate, poate realiza automatizări, ceea ce va duce la stabilizarea întregului proces tehnologic. Aceste îmbunătățiri vor conduce, de asemenea, la o simplificare semnificativă a tehnologiei generale pentru producerea amoniacului sintetic.

Inovații în tehnologia de fabricare a amoniacului

Producția modernă de amoniac în industrie folosește un material mai ieftin de gaz natural ca materie primă. Acest lucru reduce semnificativ costul produsului finit. În plus, datorită unei astfel de organizații, condițiile de lucru la instalațiile respective pot fi îmbunătățite, iar producția chimică de amoniac poate fi mult simplificată.

Caracteristicile procesului de producție

Pentru îmbunătățirea ulterioară a procesului de producție, este necesar să se elibereze mecanismele de curățare a gazelor de impurități dăunătoare și inutile. Pentru aceasta se folosește metoda de purificare fină (adsorbție și precataliză).

Acesta este cazul când producția de amoniac nu implică spălarea gazului cu azot lichid, dar în același timp se produce o conversie la temperatură scăzută a monoxidului de carbon. Pentru conversia gazului natural la temperaturi ridicate, se poate folosi aer îmbogățit cu oxigen. În acest caz, este necesar să se asigure că concentrația de metan din gazul convertit nu depășește 0,5%. Acest lucru se datorează temperaturii ridicate (aproximativ 1400 de grade), care crește în timpul unei reacții chimice. Prin urmare, ca urmare a acestui tip de producție, în amestecul inițial poate fi urmărită o concentrație mare de gaz inert, iar consumul său este cu 4,6% mai mare decât același consum în timpul conversiei de oxigen la o concentrație de 95%. În același timp, consumul de oxigen este cu 17% mai mic.

Producția de gaz tehnologic

Această producție este etapa inițială în sinteza amoniacului și se desfășoară sub o presiune de aproximativ 30 ° C. Pentru a face acest lucru, gazul natural este comprimat folosind un compresor de până la 40 atm, apoi este încălzit la 400 de grade într-o bobină, care se află într-un cuptor tubular și este furnizat compartimentului de desulfurare.

Dacă sulful este prezent în cantitate de 1 mg în m în gazul natural purificat, acesta trebuie amestecat cu vapori de apă într-un raport adecvat (4: 1).

Hidrogenul reacționează cu monoxidul de carbon (așa-numitelemetanare) are loc odată cu eliberarea unei cantități uriașe de căldură și o scădere semnificativă a volumului.

Producția de cupru

Se realizează dacă producția de amoniac nu include spălarea cu azot lichid. În acest proces, se folosește tratamentul de cupru-amoniac. În acest caz, se folosește o astfel de producție de amoniac, a cărei schemă tehnologică utilizează aer îmbogățit cu oxigen. În același timp, specialiștii trebuie să se asigure că concentrația de metan din gazul convertit nu depășește 0,5%, un astfel de indicator este direct legat de o creștere a temperaturii la 1400 de grade în timpul reacției.

Principalele direcții de dezvoltare a producției de amoniac

În primul rând, în viitorul apropiat este necesar să cooperăm în industria organică și a azotului, care ar trebui să se bazeze pe utilizarea unor materii prime precum rafinarea gazelor naturale sau a petrolului.

În al doilea rând, ar trebui să existe o extindere treptată a întregii producții și a componentelor sale individuale.

În al treilea rând, în etapa actuală de dezvoltare a industriei chimice, este necesară o cercetare pentru a dezvolta sisteme catalitice active pentru a atinge reducerea maximă a presiunii în procesul de producție.

În al patrulea rând, ar trebui să intre în practică utilizarea coloanelor speciale pentru sinteza folosind un catalizator cu pat fluidizat.

În al cincilea rând, pentru a crește eficiența producției, este necesară îmbunătățirea funcționării sistemelor de utilizare a căldurii.

concluzie

Amoniacul este de mare importanță pentru industria chimică și agricultură. Acesta servește ca materie primă la producerea acidului azotic, a sărurilor sale, precum și a sărurilor de amoniu și a diferitor îngrășăminte cu azot.