Sádrokartonové desky (GKL) v současné době slouží jako všudypřítomný dokončovací materiál. S jejich pomocí uzavírají svahy, vyrovnávají zdi, staví příčky a obnovují geometrii areálu.

Takové designy nevyžadují následné speciální zpracování a mohou být provozovány v jejich původní podobě. Ale pro venkovní práce není vhodná ani sádrokartonová deska odolná proti vlhkosti. Proto vyvinuli analogový - sklo-hořčík (sklo-magnezit) plech (LSU), odolný vůči vlivům prostředí.

Produkt, který se objevil na trhu stavebních materiálů, si rychle získal popularitu, což není překvapivé. Může být použit se stejnou účinností jak v běžných místnostech (suchých), tak v těch, které se vyznačují vysokou vlhkostí: v koupelnách, toaletách, v kuchyních, v bazénech, kotelnách atd.

Obchodní příležitosti

Pokud věříte statistikám, v západní Evropě a ve Spojených státech se až 70 procent všech dokončovacích a opravných prací provádí pomocí skleněného magnezitového plechu. Stejný trend se objevuje iu nás, ale domácí trh s tímto materiálem stále ještě není tak nasycený. Proto je výroba LSU v Rusku velmi výnosným podnikem: v tomto segmentu je malá konkurence, ale prodejní trh je tak velký, že s prodejem výrobků rozhodně nebudou žádné problémy.

Vlastnosti a vlastnosti

Sklo-hořčíková deska má oproti sádrokartonu mnoho výhod. Jedná se o univerzální materiál pro povrchovou úpravu vnitřních a vnějších prací. LSU je vyroben z dřevěných štěpků, laminátu a magnezitu, mechanicky spojených.

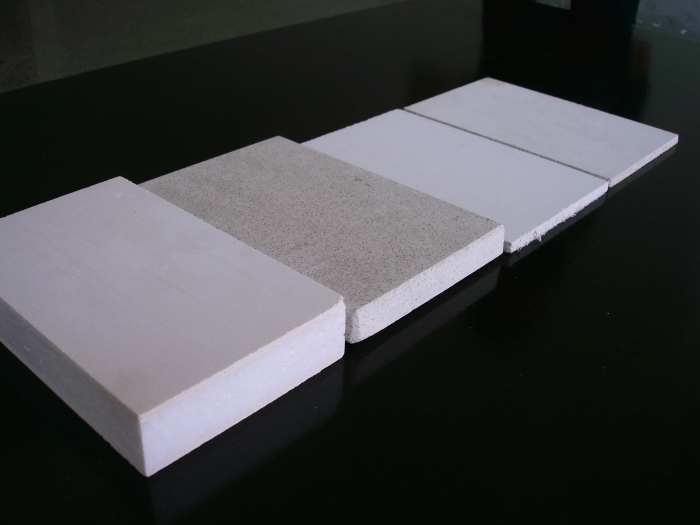

Výsledkem je bílá deska (je zde mírný odstín slonoviny) až do tloušťky dvou centimetrů s jednou hladkou stranou a druhou vyraženou (kvůli vyztužení skleněnými vlákny). Pokud je hladká strana použita jako přední strana v místnosti, může být ozdobena tapetou, filmem, dýhou a pokud je reliéfní - omítkou, malbou, zdobenou keramickými dlaždicemi.

Výhody LSU ve srovnání s GCR

- Trvanlivost. Sklo-hořčíková deska je pružnější, lehčí a odolnější vůči nárazu, ale zároveň má dobrou hustotu.

- Odolnost proti vlhkosti. LSU neabsorbuje kapalinu, nekřiví se, nedeformuje se pod vlivem vlhkosti a po dlouhém obsahu ve vodě po vysušení obnovuje kvalitu a tvar.

- Tepelná izolace. Materiál má nízký koeficient tepelné vodivosti.

- Požární bezpečnost. Sklo-magnezitová deska odolává značnému tepelnému zatížení a je nehořlavá.

- Zvuková izolace. LSU dokonale pohlcuje zvuk.

- Ziskovost. Vrstva sádrokartonu o tloušťce 25 mm může být nahrazena fólií o tloušťce osmi milimetrů. Použití LSU šetří peníze a čas.

- Šetrnost k životnímu prostředí. Materiál neemituje toxiny (včetně azbestu), je šetrný k životnímu prostředí.

- Pohodlí v práci. Vzhledem ke své flexibilitě a lehkosti mohou být sklo-hořčíkové desky použity ve složitých architektonických kompozicích (hrany LSU se nerozpadají, při prasknutí se nerozbijí) a mohou být použity jako dokončovací vrstva i bez dekorace (lepení, omítání, lakování atd.).

Zařízení pro výrobu LSU

Technologická linka není příliš komplikovaná, což samozřejmě potěší podnikatele.Kromě pásek se používají pouze tři hlavní jednotky:

- Shaper - stroj sám, ve kterém dochází k výrobě skleněného a hořčíkového plechu. Přístroj je komplex formovacích desek - speciální plastové formy naplněné recepturní směsí a spojené do jedné jednotky.

- Platformou pro míchání surovin je automatický směšovač vybavený dávkovačem, do kterého se vylévají výchozí materiály. Poté se rozdělí na porci v mixéru, kde se homogenizují (přivedou do požadovaného stavu).

- Automatický řezací stroj je zařízení, ve kterém jsou sušené sochory LSU přiváděny v dávkách s cílem je rozřezat na předem definované velikosti.

Zařízení pro výrobu skleněného a hořečnatého plechu musí také zahrnovat sušicí komory, stroje na zpracování odpadu a další jednotky.

Výroba LSU

Aby byla podstata technologie srozumitelnější, rozdělujeme celý proces na mezistupně.

- Nejprve se připraví suroviny (směsi se připravují podle receptu).

- Plech je vytvořen (prefabrikován).

- Poté se provede laminování materiálu (mletí na jedné nebo obou stranách). Toto je volitelná akce, protože během dokončovacích prací je zpravidla povrch desky dodatečně zdoben.

- Provádí se proplachování (prach a další cizí částice, které zůstaly po laminování, jsou odplaveny).

- Sušení se provádí (se sušicími komorami nebo bez nich).

- Ořízne se nerovný okraj.

- Zkosení je odstraněno (LSU má geometricky správný vzhled).

- Plechy jsou baleny.

Náklady na vybavení

Linka minimální konfigurace, včetně pouze první, řezacího stroje, jedné vykládací kazety a jedné lázně síly, bude stát od tří milionů rublů. V tomto provedení nejsou sušicí komory poskytovány, takže sušení bude muset být provedeno v oddělené speciálně vybavené místnosti.

Proces trvá 30-50 hodin při pokojové teplotě. Linka také neobsahuje platformu pro míchání surovin a vana a vypouštěcí kazeta jsou přítomny v jediné kopii, takže v případě potřeby bude nutné je objednat dodatečně. Výroba skla a hořčíku se bude provádět rychlostí 1 SML za minutu.

Středně velká čára vyžaduje větší plochu, protože zahrnuje větší počet jednotek. Kromě zařízení uvedeného v předchozí linii to zahrnuje dávkovače, vibrační síto, drtič odpadu, dopravníky, míchačky.

Taková technika bude stát asi jeden a půlkrát dražší než v prvním případě (asi 4,5 milionu rublů), ale z hlediska technologie je dokonalejší. Za prvé, v důsledku přítomnosti drtiče odpadu se výroba skla a hořčíku stane odpadní, za druhé, v důsledku přítomnosti dávkovačů bude hotová směs automaticky přiváděna do násypky a zatřetí, dopravníky směs mechanicky promíchají. Výkon samozřejmě vzroste.

Pokud to fondy dovolí, můžete si koupit plnou linku, která ve skutečnosti představuje celou továrnu. To bude stát mezi 8-9 miliony rublů.

Výrobní zařízení

K umístění potřebného vybavení a materiálů potřebujete dílnu se čtyřmi místnostmi:

- místnost samotná, kde bude provedena výroba skleněného a hořčíkového plechu;

- sklad, ve kterém budou komponenty uloženy a směs je připravena;

- místnost pro sušení materiálu;

- sklad pro skladování hotových výrobků.

K uspokojení týdenní dodávky surovin budete potřebovat sklad o rozloze 100-120 metrů čtverečních. Výrobní dílna, kde bude výrobní linka umístěna, by měla mít plochu nejméně 200 metrů čtverečních (šířka nejméně 5 metrů, délka - 40 metrů).

Plocha 100 metrů čtverečních je dostatečná pro místnost, ve které se bude sušit, za předpokladu, že pracuje v jedné směně (ve 2 směnách - 200 čtverečních M, ve 3 směnách - 300 čtverečních M). Sklad hotových výrobků může mít poměrně malou plochu - 100 - 150 metrů čtverečních.

Personál

Chcete-li pracovat v jedné směně, budete potřebovat:

- Dvě pracoviště pro přípravu směsi.

- Pět pracovníků na lince.

- Čtyři lidé na sekcích sušení a ořezávání.

- Jeden řidič kamionu, současně sloužící jako skladovatel.

- Dva nakladače.

- Jeden mistr (vedoucí směny).

Celkem patnáct lidí na směnu. Plat nekvalifikovaných pracovníků v zemi jako celku je od 20 do 25 tisíc rublů, řidič nakladače a předák budou muset platit od 35 tisíc rublů a výše.

Na závěr

Skutečně univerzálním materiálem je tedy sklo-magnezitový plech. Jeho použití při dekoraci interiéru může výrazně zjednodušit opravy, takže obliba takového materiálu nabývá na síle. I při práci v jedné směně mohou být náklady na zahájení podnikání kompenzovány do šesti měsíců. Doufáme, že informace uvedené v tomto článku vám pomohly pochopit, jak otevřít vlastní produkci LSU. Hodně štěstí!