Αυτό το υλικό χρησιμοποιείται ευρέως στην παραγωγή επίπλων - για την κατασκευή ντουλαπιών, συρταριών, επικαλυμμένων βάσεων επίπλων και άλλων αντικειμένων, καθώς και στον τομέα των κατασκευών, της ναυπηγικής και της αυτοκινητοβιομηχανίας. Μια ινοσανίδα ή ινοσανίδα έχει άριστη ποιότητα και καλές δομικές ιδιότητες και κοστίζει πολύ λιγότερο από το φυσικό ξύλο. Η ευελιξία, η ελαστικότητα, η ισοτροπία και η αντοχή στη διάσπαση καθιστούν ένα ευρέως ζητούμενο και πολύτιμο υλικό. Τι είναι αυτό, από τι αποτελείται και ποιες τεχνολογίες και εξοπλισμό για την παραγωγή ινών χρησιμοποιούνται; Αυτές οι ερωτήσεις θα απαντηθούν από αυτό το άρθρο.

Σύνθεση από ινώδη υλικά

Τα κύρια εξαρτήματα για την κατασκευή αυτού του φύλλου υλικού είναι στρογγυλό ξύλο χαμηλής ποιότητας ή απόβλητα ξύλου. Μερικές φορές χρησιμοποιούνται ταυτόχρονα. Μετά τον ατμό και τη θραύση αυτής της πρώτης ύλης, παράγονται φύλλα από αυτήν. Για να αυξηθούν οι ιδιότητες απόδοσης των ινοσανίδων, προστίθενται στον πολτό ξύλου διάφορες συνθετικές ρητίνες (μέσα σκλήρυνσης), καθώς και κολοφώνιο, παραφίνη (αντιπηκτικά), αντισηπτικά κλπ.

Τεχνολογία παραγωγής οπτικών ινών

Η παραγωγή ινοσανίδων μπορεί να πραγματοποιηθεί με δύο τρόπους: υγρό και στεγνό. Στην πρώτη περίπτωση επιτυγχάνονται πλάκες μονόπλευρης ομαλότητας, στη δεύτερη - διπλής όψης. Ας εξετάσουμε λεπτομερέστερα αυτές τις μεθόδους και τον εξοπλισμό που χρησιμοποιείται για την παραγωγή ινοσανίδων.

Ο υγρός τρόπος

Η πιο ευρέως χρησιμοποιούμενη υγρή τεχνολογία. Αυτό συνεπάγεται ότι ο σχηματισμός χαλιού από ίνες ξύλου πραγματοποιείται στο υδάτινο περιβάλλον. Η υγρή μέθοδος για την παραγωγή ίνας περιλαμβάνει τα ακόλουθα κύρια βήματα:

- Τα τσιπς πλένονται και λειοτριβούνται δύο φορές. Στη συνέχεια το προκύπτον μίγμα αραιώνεται με νερό (πολτός) και αποθηκεύεται (ενώ αναμειγνύεται συνεχώς).

- Ο πολτός αναμειγνύεται με ρητίνη φαινόλης-φορμαλδεΰδης και άλλα πρόσθετα. Στη συνέχεια θερμαίνεται στους 60 βαθμούς. Αυτή η διαδικασία ονομάζεται μεγέθυνση.

- Περαιτέρω, χρησιμοποιείται εξοπλισμός για την παραγωγή ινοσανίδων, που ονομάζεται μηχανή χύτευσης. Σας επιτρέπει να σχηματίσετε ένα χαλί από ίνες ξύλου από την τελική μάζα.

- Μετά από αυτό, γίνεται η περιστροφή, η ξήρανση και η σκλήρυνση των πλακών. Μαζί, αυτές οι τρεις διαδικασίες ονομάζονται συμπίεση. Ως αποτέλεσμα, θα πρέπει να παράγει ινοσανίδες με περιεκτικότητα σε υγρασία που δεν υπερβαίνει το 1,5%.

- Το τελικό στάδιο της παραγωγής είναι η τελική ξήρανση και ύγρανση των σανίδων πριν την κοπή τους. Τα τελειωμένα φύλλα παλαιώνονται για να διορθώσουν το σχήμα τους για τουλάχιστον μια ημέρα.

Το μειονέκτημα αυτής της μεθόδου παραγωγής είναι ότι μετά την παραμονή της σε μεγάλες ποσότητες λυμάτων. Ένα άλλο σημαντικό μειονέκτημα είναι η χρήση ρητίνης φαινόλης-φορμαλδεΰδης, αφού η φαινόλη είναι σχεδόν αδύνατο να απομακρυνθεί από τελικά φύλλα από ινοσανίδες.

Ξηρός τρόπος

Αυτή η τεχνολογία παραγωγής επιτρέπει την παραγωγή ινοσανίδων με βελτιωμένη απόδοση. Πολλά στάδια, με την εξαίρεση των τελευταίων, είναι παρόμοια με τη διαδικασία της υγρής παρασκευής. Οι ίνες αλέθονται επίσης δύο φορές, αλλά δεν προστίθεται νερό για την παραγωγή πολτού.

Κατά τη διαδικασία αλέσεως εισάγονται στη μάζα ποικίλα πρόσθετα (οργανικά και όχι) τα οποία επιτρέπουν στο υλικό να δώσει τις απαιτούμενες ιδιότητες. Περαιτέρω, γίνεται αλάτισμα για να σχηματιστεί ο τάπητας, η συμπύκνωσή του και η πίεση του. Σε αυτό το στάδιο, χρησιμοποιείται ειδικός εξοπλισμός για την παραγωγή ινών από ίνες - φυτά κενού και μηχανές τύπου ταινίας.

Οι πλάκες πιέζονται σε υψηλές θερμοκρασίες (μέχρι 200 μοίρες) και σε ισχυρή πίεση, η οποία διατηρείται για μισό λεπτό και στη συνέχεια σταδιακά μειώνεται (από 6,5 σε 1 MPa).Τελικά στάδια - γήρανση και τελική στερέωση φύλλων κατά τη διάρκεια της ημέρας. Στη συνέχεια, οι τελικές πλάκες έχουν το επιθυμητό μέγεθος στις μηχανές κυκλικής πριονοκορδέλας.

Με την μέθοδο ξηρής παραγωγής, τα φύλλα ινοσανίδων είναι ομαλά και στις δύο πλευρές και έχουν συγκεκριμένες λειτουργικές ιδιότητες - αντοχή στη φωτιά, αντοχή στην υγρασία κ.λπ.

Ποιος εξοπλισμός χρησιμοποιείται για την κατασκευή ίνας;

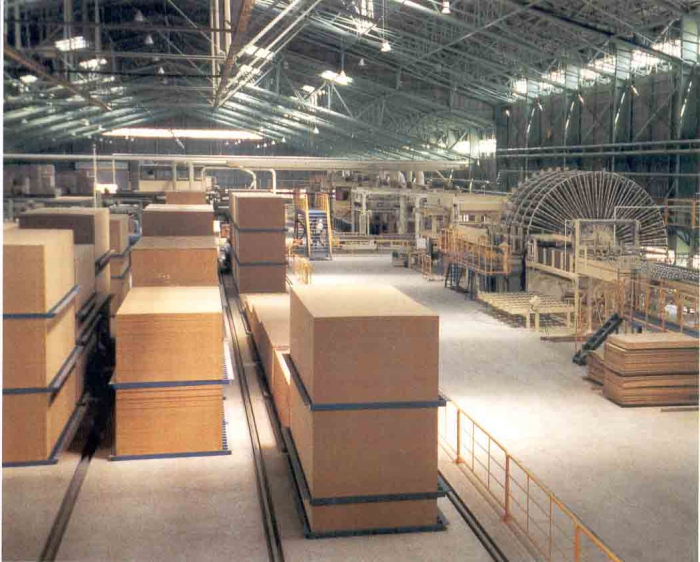

Ανεξάρτητα από τη μέθοδο παραγωγής (ξηρή ή υγρή μέθοδος), ο χρησιμοποιούμενος εξοπλισμός είναι παρόμοιος και αναγκαστικά υψηλής τεχνολογίας. Στη διαδικασία κατασκευής των ινοσανίδων που εμπλέκονται:

- έξι-είδε μηχανή για την παραγωγή των ινοσανίδων (κοπή ξύλου πρώτες ύλες για τη συγκομιδή)?

- μηχανές κοπής (λείανση των πρώτων υλών με την κατάσταση των τσιπ).

- Ειδικός μαγνήτης μεγάλης ισχύος (καθαρισμός της μάζας από μεταλλικές ακαθαρσίες).

- αφυγραντήρες και διυλιστήρια (για χονδρό και λεπτό άλεσμα της μάζας με ίνες).

- μηχανές χύτευσης (σχηματισμός πολτού).

- μορφοποίηση και πρέσσες με κυλίνδρους (που κάνουν το ινώδες μίγμα να μοιάζει με φύλλα).

- υδραυλική πρέσα (σφράγιση χαλιών);

- μηχανές λείανσης (ευθυγράμμιση πάχους και εξομάλυνση φύλλων από ινοσανίδες).

Για να αποκτήσετε υψηλής ποιότητας ινοσανίδες, είναι σημαντικό όχι μόνο να χρησιμοποιείτε σύγχρονο εξοπλισμό υψηλής τεχνολογίας αλλά και να το ρυθμίζετε κατάλληλα για να παράγετε υλικό με ελάχιστη ποσότητα θραυσμάτων.

Η κατασκευή των ινοσανίδων είναι μια αρκετά επίπονη διαδικασία, αλλά αυτή η επιχείρηση βρίσκεται σε μεγάλη ζήτηση σήμερα. Αυτό το υλικό είναι σε καλή ζήτηση από τους καταναλωτές, καθώς έχει πλεονεκτήματα (ποιότητα, αντίσταση στη φθορά και τιμή) σε πιο ακριβά και λιγότερο λειτουργικά.