Este material es ampliamente utilizado en la producción de muebles, para la fabricación de gabinetes, cajones, bases de muebles tapizados y otras cosas, así como en la construcción, construcción naval y automotriz. Un tablero de fibra, o tablero de fibra, tiene excelente calidad y buenas propiedades estructurales, y cuesta significativamente menos que la madera natural. La flexibilidad, la elasticidad, la isotropía y la resistencia al agrietamiento lo convierten en un material muy demandado y valioso. ¿Qué es, en qué consiste y qué tecnologías y equipos para la producción de tableros de fibra se utilizan? Estas preguntas serán respondidas por este artículo.

Composición de tablero de fibra

Los componentes principales para la fabricación de este material laminar son madera en rollo de baja calidad o residuos de madera. A veces se usan simultáneamente. Después de vaporizar y romper esta materia prima, se producen hojas a partir de ella. Para aumentar las propiedades de rendimiento del tablero de fibra, se agregan a la pulpa de madera varias resinas sintéticas (agentes endurecedores), así como colofonia, parafina (repelentes de agua), antisépticos, etc.

Tecnología de producción de tableros de fibra

La producción de tableros de fibra se puede realizar de dos maneras: húmeda y seca. En el primer caso, se obtienen placas de suavidad de un solo lado, en el segundo, de dos lados. Consideremos con más detalle estos métodos y qué equipos para la producción de tableros de fibra se utilizan.

Camino mojado

La tecnología húmeda más utilizada. Implica que la formación de alfombras de fibra de madera se lleva a cabo en el medio acuático. El método húmedo para la producción de tableros de fibra incluye los siguientes pasos principales:

- Las papas se lavan y se muelen dos veces. Luego, la mezcla resultante se diluye con agua (pulpa) y se almacena (mientras se mezcla constantemente).

- La pulpa se mezcla con resina de fenol-formaldehído y otros aditivos. Luego se calienta a 60 grados. Este proceso se llama dimensionamiento.

- Además, se utilizan equipos para la producción de tableros de fibra, llamados máquinas de fundición. Le permite formar una alfombra de fibra de madera a partir de la masa terminada.

- Después de esto, se produce el hilado, el secado y el endurecimiento de las placas. Juntos, estos tres procedimientos se denominan compresión. Como resultado, debe producir tableros de fibra con un contenido de humedad de no más del 1.5%.

- La etapa final de producción es el secado y humedecimiento final de las tablas antes de que se recorten. Las hojas terminadas se envejecen para fijar su forma durante al menos un día.

La desventaja de este método de producción es que después de eso permanece una gran cantidad de aguas residuales. Otro inconveniente importante es el uso de resina de fenol-formaldehído, ya que el fenol es casi imposible de eliminar de las láminas de fibra acabadas.

Camino seco

Esta tecnología de producción permite obtener tableros de fibra con un rendimiento mejorado. Muchas etapas, con la excepción de este último, son similares al proceso de fabricación en húmedo. Las fibras también se muelen dos veces, pero no se agrega agua para producir pulpa.

En el proceso de molienda, se introducen una variedad de aditivos (orgánicos y no) en la masa, lo que permite dar al material las propiedades requeridas. Además, se realiza la salazón para formar la alfombra, su compactación y prensado. En esta etapa, se utiliza un equipo especial para la producción de tableros de fibra: plantas de vacío y prensas de formato de rollo de cinta.

Las placas se presionan a altas temperaturas (hasta 200 grados) y a una fuerte presión, que se mantiene durante medio minuto y luego disminuye gradualmente (de 6,5 a 1 MPa).Etapas de acabado: envejecimiento y fijación final de las sábanas durante el día. Luego, las placas terminadas reciben el tamaño deseado en las máquinas de sierra circular con bordes de formato.

Con el método de producción en seco, las láminas de fibra de vidrio son lisas en ambos lados y tienen propiedades operativas específicas: resistencia al fuego, resistencia a la humedad, etc.

¿Qué equipo se utiliza para la fabricación de tableros de fibra?

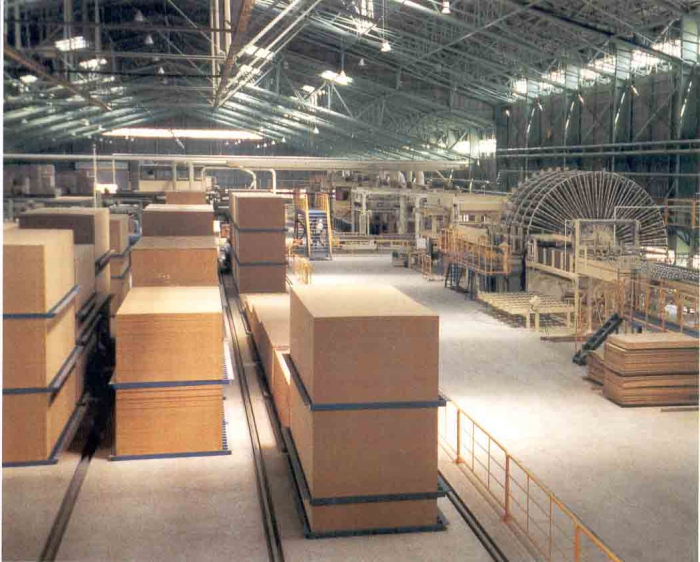

Independientemente del método de producción (método seco o húmedo), el equipo utilizado es similar y necesariamente de alta tecnología. En el proceso de fabricación de tableros de fibra involucrados:

- máquina de seis sierras para la producción de tableros de fibra (corte de materias primas de madera para la cosecha);

- trituradoras (molienda de materias primas al estado de las astillas);

- imán especial de alta potencia (limpieza de la masa de impurezas metálicas);

- desfibriladores y refinadores (para la molienda gruesa y fina de la masa a las fibras);

- máquinas de fundición (formación de pulpa);

- prensas de formato y cinta-rodillo (haciendo que la mezcla fibrosa parezca láminas);

- prensa hidráulica (sello de alfombra);

- rectificadoras (alineación de espesor y alisado de láminas de fibra).

Para obtener tableros de fibra de alta calidad, es importante no solo utilizar equipos modernos de alta tecnología, sino también configurarlos adecuadamente para producir material con una cantidad mínima de chatarra.

La fabricación de tableros de fibra es un proceso bastante laborioso, pero este negocio tiene una gran demanda hoy en día. Este material tiene una buena demanda entre los consumidores, ya que tiene ventajas ventajosas (calidad, resistencia al desgaste y precio) sobre los más caros y menos funcionales.