Il calcestruzzo è un materiale di punta nella costruzione e, secondo gli scienziati, rimarrà tale per almeno altri 40-60 anni. Allo stesso tempo, la tecnologia della produzione di calcestruzzo nell'ultimo mezzo secolo è cambiata poco. Sebbene il processo di produzione richieda molto tempo, l'apparecchiatura utilizzata è strutturalmente piuttosto semplice ed economica. Ciò consente di organizzare la produzione di materiale da costruzione popolare senza costi elevati.

Contesto storico

La tecnologia di produzione del calcestruzzo era nota anche agli antichi Sumeri, che la usarono ampiamente 4000-5000 anni fa. Successivamente la tecnologia fu adottata dai babilonesi, dagli egiziani e da altre civiltà. Di recente, in Serbia, hanno scoperto un edificio di 7600 anni, il cui pavimento è stato colato con uno strato di calcestruzzo di 25 cm a base di calcare. L'antico materiale da costruzione, ovviamente, differisce da quello moderno, ma il principio rimane lo stesso: il materiale legante attraverso l'azione dell'acqua fissa il riempitore di zavorra (sabbia, pietre, paglia). Dopo l'essiccazione, la miscela diventa molto forte.

Dopo millenni, gli antichi romani perfezionarono la tecnologia. Hanno scoperto che in abbondanza il materiale vulcanico contenuto sull'Appennino (tufo, pomice, cenere) in combinazione con acqua, sabbia, ghiaia dopo la pigiatura e l'essiccazione diventa forte come la pietra. Nell'impero romano, istituzioni pubbliche, acquedotti, fognature e case private furono massicciamente costruite in cemento. Fino ad ora, l'edificio più grande, la cui cupola è interamente realizzata in cemento non armato, rimane il Pantheon, eretto dai romani molti secoli fa. In una certa misura, anche la Grande Muraglia cinese ricorda una struttura in cemento.

Dopo la caduta di Roma, nel Medioevo, la tecnologia andò persa. Solo nei secoli XVII-XVIII iniziarono i tentativi di far rivivere i segreti dimenticati degli antichi costruttori. James Parker nel 1796 brevettò una ricetta per la fabbricazione di "cemento romano" a base di pozzolani. Parallelamente, gli scienziati erano alla ricerca di leganti alternativi in grado di sostituire i materiali vulcanici.

Un importante contributo fu dato dall'ingegnere di ponti francese Louis Vic. Scoprì che una miscela di calcare e argilla produce un efficace legante. Nel 1828 costruì un ponte usando cemento, e nel 1840 presentò al pubblico un materiale rivisto: il cemento Portland, che è ancora ampiamente usato oggi.

descrizione

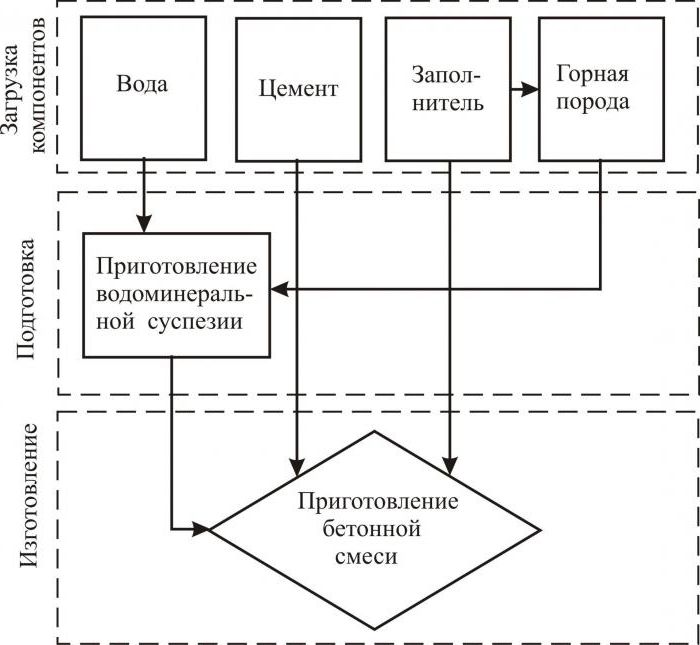

Il calcestruzzo è un materiale da costruzione artificiale comune, quando solidificato assume una forma simile a una pietra. Esistono vari metodi per la produzione di calcestruzzo, ma la maggior parte si riduce a miscelare in determinate proporzioni un legante (di solito cemento), un aggregato (sabbia, ghiaia, buta, ecc.) E acqua. Per migliorare la qualità della miscela, è possibile utilizzare vari additivi: idrorepellenti, plastificanti e altri. Nella produzione di calcestruzzo d'asfalto, al posto dell'acqua viene utilizzato bitume.

struttura

Sebbene non ci siano molti componenti concreti, ci sono migliaia di marchi nel mondo che differiscono per percentuale di materiali e additivi utilizzati. La composizione classica del calcestruzzo è la seguente:

- cemento;

- sabbia;

- aggregato (ghiaia, pietrisco, ciottoli, argilla espansa, ecc.);

- acqua;

- additivi (facoltativo).

La percentuale di questi componenti dipende dal tipo di calcestruzzo richiesto, dalle caratteristiche del cemento, dal coefficiente di umidità della miscela di sabbia e ghiaia e dalle proprietà degli additivi. Le proporzioni consigliate quando si utilizza il cemento M500 sono presentate nella tabella.

Grado di calcestruzzo | Cemento, kg / parti | Sabbia, kg / parti | Pietrisco, kg / parti |

200 | 1 | 3,5 | 5,6 |

250 | 1 | 2,6 | 4,5 |

300 | 1 | 2,4 | 4,3 |

400 | 1 | 1,6 | 3,2 |

450 | 1 | 1,4 | 2,9 |

Il fattore più importante è la quantità di acqua. Di solito è 0,5-1 parte, tuttavia, dovrebbe essere calcolato in base al contenuto di umidità della miscela, alla resistenza desiderata, al grado di fluidità, al tempo di indurimento, agli additivi utilizzati. Il coefficiente del rapporto acqua-cemento dovrebbe idealmente essere 0,3-0,5. Con un eccesso di acqua, la forza del cemento finito diminuisce.

Produzione di additivi per calcestruzzo

Una delle direzioni strategiche nello sviluppo della tecnologia concreta è l'uso di additivi. Ce ne sono circa 50 tipi usati nel mondo, con oltre 50.000 marchi e ogni sostanza (anche uova di gallina e urea) può essere considerata come un additivo per calcestruzzo e malte. Per migliorare la composizione del calcestruzzo, gli scienziati stanno sviluppando additivi multifunzionali che causano un effetto sinergico.

Alla fine del XX secolo, furono inventati e introdotti i superfluidificanti, additivi universali multicomponenti con proprietà plastificanti e riducenti dell'acqua. Ciò ha permesso alla costruzione di passare all'impiego in massa di miscele di calcestruzzo colato altamente mobili e calcestruzzo ad alta resistenza con resistenza a compressione fino a 80 MPa e fino a 4 MPa in tensione.

Compattazione del calcestruzzo

La tecnologia di produzione del calcestruzzo su scala industriale comprende la fase di compattazione delle miscele di calcestruzzo. Di norma, questo viene fatto attraverso la vibrazione, durante la quale vengono riempiti vuoti microscopici. Anche abbastanza comune è il metodo centrifugo (privo di vibrazioni) per formare prodotti in cemento armato, specialmente durante la lavorazione del calcestruzzo per la fabbricazione di tubi senza pressione.

Compattazione delle vibrazioni

Il processo di produzione di calcestruzzo di alta qualità, di norma, implica l'uso di impianti di vibrazione in futuro. Il tipo più diffuso di formazione di vibrazioni è la compattazione delle vibrazioni da banco (cavalletto). In questo caso, gli stampi con la miscela di calcestruzzo sono installati sulla piattaforma vibrante, che è soggetta alle vibrazioni del meccanismo vibrante.

Piattaforme di vibrazione di vari tipi vengono utilizzate per le vibrazioni del banco, questa è la caratteristica tecnologica del metodo. Sono classificati in base alla disposizione della tabella e dell'organo vibrante, alla capacità di carico e ai principali parametri di vibrazione. Il layout distingue:

- meccanismi aventi una tabella con un eccitatore di vibrazioni situato sotto;

- piattaforme di vibrazione a blocchi, costituite da blocchi unificati con un eccitatore di vibrazioni situato sotto il tavolo di uno dei blocchi.

La capacità dei siti è determinata dalla potenza dei motori di azionamento. Le piattaforme di vibrazione più comuni con una capacità di carico di 3, 5, 7, 10 e 15 tonnellate, meno spesso - 20 e 25 tonnellate La capacità di carico dei meccanismi di blocco è nell'intervallo di 2-24 tonnellate.

Tecnologia vibrante

La tecnologia più complessa per la produzione di calcestruzzo sono le miscele vibro-vuoto. È caratterizzato da una combinazione di evacuazione periodica con vibrazione. Le vibrazioni vengono eseguite per la posa e la compattazione della miscela di calcestruzzo. Nel processo di evacuazione, la vibrazione viene attivata per un tempo sufficientemente breve al fine di localizzare l'attrito tra le particelle della miscela, per contribuire a un migliore riempimento dello spazio gas-vapore.

L'entità del vuoto è tra il 75 e l'80% del valore assoluto. Di conseguenza, si forma un gradiente di pressione, sotto l'influenza della quale un'eccessiva miscela di acqua, aria e vapore-aria viene inviata dalle zone di pressione atmosferica a fonti di vuoto e rimossa dal calcestruzzo.

La vibrocompressione viene utilizzata per formare molti prodotti, in particolare per la produzione di lastre per pavimentazione e elementi stradali, nella fabbricazione di tubi in cemento armato a pressione e altri prodotti da miscele rigide, principalmente a grana fine.

Metodo di compattazione centrifuga

L'essenza della formazione centrifuga è che quando il formatter viene ruotato con uno strato uniformemente distribuito di miscela di calcestruzzo, sorge la pressione centrifuga, sotto l'influenza della quale ha luogo la separazione delle parti della fase solida in dimensioni e il loro riavvicinamento, accompagnato dallo spostamento dell'acqua con ioni dissociati sospesi e frazioni di cemento altamente disperse.

Per eliminare l'eterogeneità strutturale e strutturale, che riduce la resistenza del calcestruzzo, viene proposto un metodo per la compattazione strato per strato della miscela di calcestruzzo. Grazie a questo metodo, si forma una trama omogenea di calcestruzzo sull'intera sezione della parete del prodotto. Al fine di aumentare le proprietà fisico-meccaniche del calcestruzzo centrifugato, si applica la centrifugazione ripetuta dopo aver allentato la miscela compattata.

attrezzatura

Le attrezzature per la produzione di calcestruzzo variano ampiamente: dalle semplici betoniere portatili ai complessi industriali su più livelli. Per l'edilizia privata è conveniente utilizzare piccole betoniere meccanizzate (elettriche, diesel). Il loro costo parte da 5-6 mila rubli. Il caricamento dei componenti viene eseguito manualmente. Svantaggi significativi sono la difficoltà di un dosaggio accurato dei materiali aggiunti, la mancanza di meccanismi per la compattazione della miscela, la bassa produttività.

Se l'obiettivo è organizzare una piccola impresa privata, l'opzione migliore sarebbe un impianto di calcestruzzo mobile. L'attrezzatura per una mini-fabbrica è relativamente economica - da 400 mila rubli, che è più economico di un'auto. Inoltre, la redditività dell'impresa può raggiungere 1 milione di rubli al mese.

Le linee automatizzate con una potente installazione per la miscelazione di componenti, un sistema vibrante e il caricamento del trasportatore di materiale in un camion di cemento sono più costose. Con un costo di 1,5 milioni di rubli, dimostrano prestazioni eccellenti per fornire calcestruzzo ai clienti privati e alle piccole imprese di costruzione.

Produzione industriale

Le caratteristiche della produzione di calcestruzzo in imprese specializzate sono l'uso di potenti apparecchiature a più livelli, impianti vibranti, vibranti o centrifughi, vari additivi, plastificanti. Qui non viene prodotto solo cemento, ma anche i suoi prodotti finali - da lastre per pavimentazione, cordoli e fognature alle scale, strutture prefabbricate per la costruzione di case a pannelli, elementi di ponti e strutture industriali.

Nelle grandi imprese, la quantità e la qualità dei componenti viene calcolata nei laboratori di fabbrica fino al decimo di percento. Le attrezzature professionali consentono di utilizzare la quantità minima consentita di acqua, il che migliora significativamente la qualità del materiale finito e l'uso di additivi aumenta il tempo di presa e il grado di fluidità del calcestruzzo. Gli impianti di betonaggio mescolano la miscela in una massa omogenea con una qualità irraggiungibile per betoniere a basso costo.