חומר זה נמצא בשימוש נרחב בייצור רהיטים - לייצור ארונות, מגירות, בסיסי ריהוט מרופדים ודברים אחרים, כמו גם בבנייה, בניית ספינות ותעשיית רכב. לסיבית או סיבית יש איכות מעולה ותכונות מבניות טובות, ועולה פחות משמעותית מעץ טבעי. גמישות, גמישות, איזוטרופיה והתנגדות לפיצוח הופכים אותו לחומר בעל ערך נרחב ועתיר ערך. ממה זה, ממה הוא מורכב ואילו טכנולוגיות וציוד לייצור סיבית נעשים? על שאלות אלה יענו מאמר זה.

הרכב סיבית

המרכיבים העיקריים לייצור חומר גיליון זה הם עץ עגול באיכות פסולת עץ או באיכות נמוכה. לפעמים משתמשים בהם בו זמנית. לאחר אידוי ושבירת חומר הגלם הזה מייצרים ממנו סדינים. על מנת להגדיל את תכונות הביצועים של סיב לוח, שרפים סינטטיים שונים (חומרי התקשות), כמו גם רוזין, פרפין (דוחי מים), חיטוי וכו 'לעיסה העץ.

טכנולוגיית ייצור סיבית

ייצור סיבית עשוי להתבצע בשתי דרכים - רטוב ויבש. במקרה הראשון מתקבלות צלחות בעלות החלקה חד צדדית, בשנייה - דו צדדי. הבה נבחן ביתר פירוט שיטות אלו ואיזה ציוד לייצור סיב לוח משמש.

דרך רטובה

הטכנולוגיה הרטובה הנפוצה ביותר. זה מרמז כי היווצרות שטיח סיבי עץ מתבצעת בסביבה הימית. השיטה הרטובה לייצור סיבי לוח כוללת את הצעדים העיקריים הבאים:

- השבבים נשטפים וטוחנים פעמיים. ואז התערובת המתקבלת מדוללת במים (עיסת) ומאוחסנת (תוך כדי ערבוב מתמיד).

- העיסה מעורבבת עם שרף פנול-פורמלדהיד ותוספים אחרים. ואז הוא מחומם ל 60 מעלות. תהליך זה נקרא שינוי גודל.

- יתר על כן, נעשה שימוש בציוד לייצור סיב לוח, המכונה מכונת יציקה. זה מאפשר לך ליצור שטיח סיבי עץ מהמסה המוגמרת.

- לאחר מכן מתרחש ספינינג, ייבוש והתקשות הצלחות. יחד, שלושת הנהלים הללו נקראים דחיסה. כתוצאה מכך עליו לייצר סיב לוח עם תכולת לחות שאינה עולה על 1.5%.

- השלב האחרון בייצור הוא ייבוש והרטבה סופית של הלוחות לפני גיזוםם. סדינים מוגמרים מיושנים כדי לתקן את צורתם לפחות יום.

החיסרון בשיטת ייצור זו הוא שאחרי שהיא נותרה כמות גדולה של שפכים. חיסרון משמעותי נוסף הוא השימוש בשרף פנול-פורמלדהיד, מכיוון שפנול כמעט בלתי אפשרי להסיר מגיליונות סיב לוח.

דרך יבשה

טכנולוגיית ייצור זו מאפשרת להשיג סיב לוח עם ביצועים משופרים. שלבים רבים, למעט האחרונים, דומים לתהליך הייצור הרטוב. הסיבים טוחנים גם פעמיים, אך מים לא מוסיפים לייצור עיסת מים.

בתהליך הטחינה מוחדרים למסה מגוון תוספים (אורגניים ולא) שמאפשרים לתת לחומר את התכונות הנדרשות. יתר על כן, מתבצעת המלחה ליצירת השטיח, דחיסתו וכבישה. בשלב זה נעשה שימוש במכשור מיוחד לייצור סיב לוח - צמחי ואקום ומכבשי פורמטים.

הלוחיות נלחצות בטמפרטורות גבוהות (עד 200 מעלות) ובלחץ חזק שנשמר למשך חצי דקה ואז יורדות בהדרגה (מ 6.5 ל 1 מגה מגה).שלבי גימור - הזדקנות וקביעת סדינים סופית במהלך היום. לאחר מכן, הלוחות המוגמרים מקבלים את הגודל הרצוי במכונות המסור המעגלי עם השוליים.

בשיטת הייצור היבש, יריעות הסיבית חלקות משני הצדדים ובעלות תכונות תפעוליות ספציפיות - עמידות באש, עמידות בפני לחות וכו '.

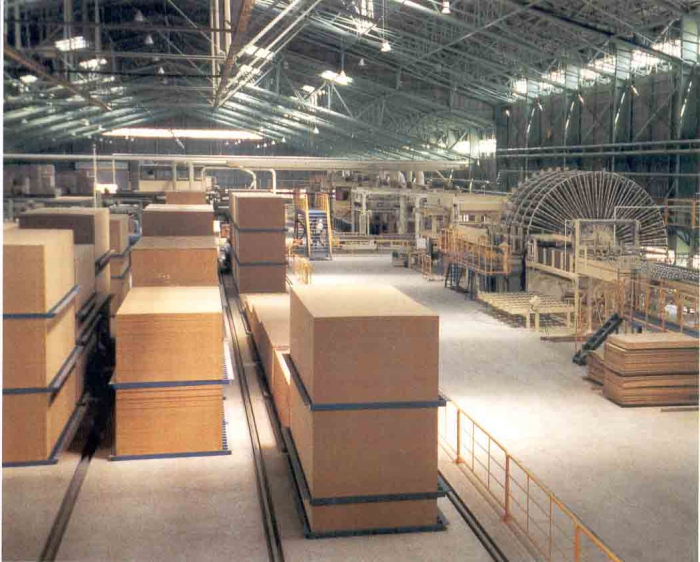

איזה ציוד משמש לייצור סיבית?

ללא קשר לשיטת הייצור (שיטת יבשה או רטובה), הציוד המשמש הוא דומה ובהכרח היי-טק. בתהליך הייצור של סיבי לוח מעורבים:

- מכונה עם שישה מסורים לייצור סיב לוח (חיתוך חומרי גלם מעץ לקציר);

- מכונות סדוק (טחינת חומרי גלם למצב השבבים);

- מגנט מיוחד בעל עוצמה גבוהה (ניקוי המסה מזיהום מתכת);

- דפיבררים ומזקקים (לטחינה גסה ועדינה של המסה לסיבים);

- מכונות יציקה (היווצרות עיסת);

- מכבשי פורמטים וגלילי סרט (גורמים לתערובת הסיבית להיראות כמו יריעות);

- עיתונות הידראולית (חותם שטיחים);

- מכונות טחינה (יישור עובי והחלקת יריעות סיב).

כדי להשיג סיבי לוח איכותיים, חשוב לא רק להשתמש בציוד היי-טק מודרני, אלא גם להגדיר אותו כראוי לייצור חומר בכמות מינימלית של גרוטאות.

ייצור סיבית הוא תהליך עמל למדי, אך עסק זה מבוקש כיום. חומר זה הוא ביקוש טוב בקרב הצרכנים, שכן יש לו יתרונות מועילים (איכות, עמידות בפני שחיקה ומחיר) על פני חומרים יקרים יותר ופחות פונקציונליים.