Praktisch tijdens installatiewerkzaamheden en kostenoptimalisatie zijn belangrijke voorwaarden die deelnemers in de bouwsector zoeken. Ze worden op verschillende manieren en manieren bereikt, maar uiteindelijk vergemakkelijken ze de workflow en zorgen ze voor een resultaat van hoge kwaliteit. De overgang van traditionele bouwmaterialen naar meer moderne en zelfs innovatieve fungeert vaak juist als een middel om de kwaliteitskenmerken van de structuur te optimaliseren en te verbeteren.

In deze zin is de technologie voor het vervaardigen van schuimblokken, die is gebaseerd op de klassieke methode voor het bereiden van mortel, interessant, maar het is opmerkelijk vanwege de beschikbaarheid ervan. Een huismeester kan het ook gebruiken, maar hiervoor moet u zich in detail vertrouwd maken met de nuances van het maken van dit soort bouwmaterialen voor blokken.

Waar zijn schuimblokken van gemaakt?

Portlandcement wordt gebruikt als basis, met de hoogste kwaliteit, bijvoorbeeld M 400 is geschikt.Cement moet voldoen aan de eigenschappen van dit merk, anders kan het zijn functies na de fabricage niet uitvoeren. Een onderscheidend kenmerk van het schuimblok is de poreuze structuur, waardoor het is opgenomen in de groep cellenbeton. Daarom zal het proces van de vervaardiging ervan niet zonder een schuimmiddel volstaan. Dit kan een organische of synthetische component zijn, waarvan de takenlijst alleen de vorming van een losse, poreuze structuur zal omvatten. In de praktijk zal het de muren vele operationele voordelen bieden.

Ook worden klei, as en sommige soorten industrieel afval soms aan de basis toegevoegd. Vanuit het oogpunt van het verbeteren van de technische en fysische eigenschappen, heeft een dergelijke verdunning weinig zin - het toevoegen van tweederangs grondstoffen heeft meestal tot doel de kosten van de samenstelling te verlagen door duur Portland-cement te verplaatsen. Ook worden zand en water zonder falen in de samenstelling gebracht.

Een soort functioneel segment van de componenten wordt gevormd door lijm en vezels. Wat de lijmoplossing betreft, deze is vereist voor zowel de samenstelling als het metselwerk. Het kan een en hetzelfde product zijn - het belangrijkste is dat het voldoet aan de vereisten voor gebruik in specifieke omstandigheden. Vanuit het oogpunt van de bereiding van de oplossing zullen eigenschappen als viscositeit, hechting, grip en chemische veiligheid belangrijk zijn. Als een manier om metselwerk te vormen, wordt lijm voor schuimblokken in een pure vorm zelden gebruikt, maar in elk geval moet het vorstbestendig, bestand tegen vocht, duurzaam en brandveilig zijn. Vezel voert op zijn beurt de versterking uit. Ook op een bepaalde manier de koppelingsfunctie, maar in een meer uitgesproken mechanische versie. Vezels minimaliseren het risico op barsten, versterken wand- en vloerconstructies en verminderen de spanning op aangrenzende constructies.

Kenmerken van het schuimblok

Prestatiekenmerken worden al weerspiegeld in de etikettering van het schuimblok zelf. Voor een nadruk op thermische isolatie is het bijvoorbeeld de moeite waard om merken van D150 tot D400 te kiezen. Dit materiaal vanwege de hoge dichtheid (een numerieke waarde geeft de verhouding van kg / m aan3) biedt voldoende isolatie voor woningen op middelhoge breedtegraden. In termen van sterkte is dit bijvoorbeeld niet de meest winstgevende optie tegen een traditionele steen. De gemiddelde sterktelimiet is 9 kg per 1 cm3. Een ander ding is dat zelfs de productie van schuimblokken thuis de introductie van weekmakers en vulstoffen mogelijk maakt die individuele eigenschappen, waaronder sterkte en vorstbestendigheid, kunnen verbeteren.

In fabrieksomstandigheden worden technische kwaliteiten verbeterd door de basissamenstelling. Merken D500-D900 worden beschouwd als structureel en warmte-isolerend, dat wil zeggen dat ze geschikt zijn voor het leveren van warmte in de noordelijke regio's en voor het handhaven van betrouwbaarheid in termen van fysieke stress. Trouwens, de sterkste blokken kunnen tot 90 kg per 1 m weerstaan2 Is een merk van D1200. Maten kunnen verschillen, maar er is een gestandaardiseerd formaat voor de release van materiaal, dat als optimaal wordt beschouwd. Dit is een schuimblok 200x300x600 mm, dat afhankelijk van de samenstelling een wanddichtheid van 300 tot 1200 kg / m oplevert3. Bovendien is de waterabsorptie stabiel op 14%.

Casting technologie

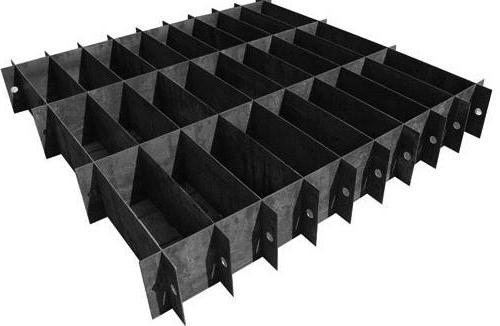

In de eerste fase wordt de bereiding van de oplossing zelf uitgevoerd, wat kan worden gedaan in een conventionele hopper met de functie van automatisch kneden. Vervolgens wordt het gecreëerde mengsel in cassettevormen gegoten, waarbij de massa schuimbeton de gespecificeerde fysieke parameters aanneemt. Traditionele injectietechnologieën zorgen voor de mogelijkheid van verdere trillingen en verdichting in matrijzen, wat de kwaliteit van het blok zal verbeteren. In vereenvoudigde cassettevormen ontbreekt deze functie echter vanwege het ontbreken van een elektrische aandrijving die een trillingseffect zou kunnen bieden.

Met meer moderne bekistingsmatrices kunt u de configuratie van de cellen wijzigen. Dat wil zeggen dat de gebruiker zelf de dikte en lengte van het blok kan aanpassen in overeenstemming met zijn verzoeken. Het maakt het ook mogelijk om een schuimblok met individuele parameters in enkele kopieën te maken - bijvoorbeeld voor het leggen op moeilijke plaatsen. De polymerisatieperiode, d.w.z. stolling, varieert gemiddeld van 10 tot 20 uur. Dit hangt grotendeels af van het type lijm dat wordt gebruikt voor schuimblokken - waterdicht, op basis van siliconen of polymeer. Na elementaire versterking van de structuur kunnen blokken van de wanden van de bekisting worden bevrijd.

Casting apparatuur

Voor het implementeren van de injectiemethode zijn drie categorieën apparatuur mogelijk. Allereerst zijn dit installaties voor het maken van een schuimbetonmengsel. Ze verschillen van conventionele silo's doordat ze een apparaat hebben voor het genereren van schuim. De gemiddelde productiviteit van een dergelijke eenheid is 20-30 m3 per dag hangt het opnieuw af van de specifieke samenstelling. In de volgende fase kan mobiele apparatuur voor schuimblokken worden gebruikt, wat het transport van het mengsel naar de vormen vergemakkelijkt. Het kunnen zelfrijdende machines met bunkers zijn en directe stationaire kanalen om de oplossing doelgericht aan de matrix te leveren.

Met betrekking tot de vormen zelf is reeds opgemerkt dat het matrixcassette-cellen zijn waarin het mengsel wordt gegoten. Thuis kan een analoog van een dergelijk apparaat worden gemaakt van gewone metalen platen. Een soort krat wordt gebouwd, en het hoeft geen bodem te hebben - in het proces worden zelfs fabrieksstructuren vaak op een vlak oppervlak geplaatst, en dit is genoeg om een geometrisch correct metselwerkmateriaal te krijgen. Een ander ding is dat de technologie van het vervaardigen van schuimblokken door spuitgieten ook de mogelijkheid biedt voor het gemakkelijk en snel demonteren van de vorm na het stollen van de oplossing.

Snijden technologie

Deze methode voor het maken van schuimblokken voorziet ook in afzonderlijke stadia van bereiding en afgifte van het mengsel op de onmiddellijke plaats van de uiteindelijke vorming van het materiaal. Maar in tegenstelling tot de vorige methode, houdt het een andere benadering in bij de voorbereiding van blokken. Ze worden niet in de cellen van de matrix gevormd, maar door mechanische scheiding van de gemeenschappelijke reeks. Dat wil zeggen, in eerste instantie wordt priming ook uitgevoerd, maar niet volgens afzonderlijke matrixvormen, maar in een gemeenschappelijke pallet. Vervolgens wordt de gegoten oplossing in sectoren gesneden.Hoe deze bewerking precies wordt uitgevoerd, hangt af van de omstandigheden waaronder de snijtechnologie wordt toegepast. Schuimblokken van het fabriekstype bij grote ondernemingen worden gesneden door lasers en thermische koppen. In kleine en middelgrote fabrieken gebeurt dit met behulp van zagen, schroefdraden en andere mechanische snijmachines, die speciale aandacht verdienen.

Blok snijapparatuur

Professionele vervaardiging van schuimblok is niet compleet zonder speciale snijlijnen die werken met gegoten beton. Qua snijgereedschap is dit een zeer diverse uitrusting - bandsnijders, strings, cirkelzagen, metalen kabels, enz. Dergelijke apparatuur voor schuimblokken is gebaseerd op een platform of bed, dat ook is ontworpen om het doelmateriaal te herbergen. Tijdens het proces passeren de messen de monoliet en laten ze stroken van verdeelde segmenten achter. Dwarsdoorgang voltooit de snijbewerking en laat kant-en-klare blokken achter.

Deze methode heeft verschillende voordelen ten opzichte van spuitgieten. Allereerst is de nauwkeurigheid van de vorming van gezichten en zijkanten gewaarborgd. Dankzij dit wordt de kwaliteit van toekomstige styling ook verbeterd. Als bovendien het gieten in sommige gevallen de toepassing van speciale smeermiddelen op de randen van metalen cellen vereist, waardoor de hechting van de oppervlakken van de blokken lijdt, behoudt het snijden de ruwheid van de oppervlakken en verbetert daardoor hun hechting aan andere vreemde oppervlakken. Bovendien blijft er volledige vrijheid in de regeling van de parameters waarmee schuimblokken worden geproduceerd. De afmetingen en het gewicht van de producten kunnen variëren: ze worden ook uitgevoerd in het standaardformaat 200x300x600 met een gemiddeld gewicht van 500 kg per 1 m2en met individuele kenmerken.

Bekistingstechnologie

Deze methode doet in wezen denken aan spuitgieten, maar met een grotere mate van automatisering. Klassiek gieten kan volledig handmatig worden gedaan met behulp van zelfgemaakte metalen cellen. Automatisch strippen vereist alleen deelname van de operator bij het reguleren van het gieten in de oorspronkelijke vorm. Verder neemt de machine de vormen op de pallet onafhankelijk op en houdt ze in de bunker (soms met blootstelling aan hitte) totdat deze volledig uithardt. Het is moeilijk om een dergelijke productie van schuimblokken thuis te organiseren, omdat de apparatuur mogelijk een verbinding met een 380 V-netwerk vereist, maar met een driefasige lijn is het heel goed mogelijk. Bovendien wordt het mengsel ook op een externe manier bereid zonder speciale eenheden aan te sluiten. Na het stollen opent de eenheid automatisch de trechter, neemt een vorm met blokken op een pallet en verwijdert de bekisting.

Drogen van schuimbetonblokken

In de omstandigheden van in-line productie, wanneer er geen tijd is voor vele uren en zelfs dagelijkse verwachtingen van polymerisatie van blokken, wordt een extra technologische fase gebruikt - thermisch drogen. Hiervoor wordt een speciale camera gebruikt, waarin schuimblokken worden geladen. Constructietechnologieën voor de productie van bakstenen omvatten noodzakelijkerwijs het gebruik van ovens als een middel voor bakken en versterken. Schuimbeton is een minder dicht materiaal, daarom wordt vaak afgezien zonder thermische invloed - maar deze fase is niet overbodig om tijd te besparen en de structuur te versterken. Volgens deskundigen zorgt een oven die binnen een paar uur stookt ervoor dat de eenheid ongeveer 70% van de basissterkte bereikt. Organisatorisch is deze technologie voor de productie van schuimblokken alleen mogelijk op geautomatiseerde lijnen. De machine moet automatisch de laad- en losprocessen regelen die verband houden met de beweging van cassettevormen in de oven.

Minifabrieken voor het maken van schuimblokken

In kleine fabrieken gebruiken ze voor productiedoeleinden vaak kleine productielijnen waarin de functionele gebieden compact zijn geconcentreerd. Het concept van een minifabriek voor schuimblokken is gebaseerd op dezelfde principes.De operator hoeft de hiaten tussen de technologische fasen niet kunstmatig op te vullen - de productie wordt van start tot finish gecontroleerd door automatisering. De lijn begint met een trechter waarin het mengsel voor schuimbeton wordt geroerd. De operator introduceert hierin alle benodigde componenten met additieven en stelt het programma in voor het bereiden van het bouwmengsel. Vervolgens wordt de oplossing in een container gevoerd die een rechthoekige monoliet zal vormen.

Een typische minifabriek voor de productie van schuimblokken werkt volgens de methode om blokken te snijden, omdat het in eerste instantie gericht is op het verkrijgen van elementen met exacte geometrische afmetingen. Na natuurlijke of ovenharding wordt de monoliet naar de automatische snijfase gestuurd, van waar het wordt doorgestuurd naar het verzamelpunt in de vorm van kant-en-klare blokken.

conclusie

Het maken van schuimbeton bouwmateriaal is veel eenvoudiger dan baksteen of plaatplaten. Maar rechtvaardigt dit materiaal zichzelf in praktisch gebruik? Dergelijke blokken zijn klein van gewicht, daarom zal de sterkte aanvankelijk onvergelijkbaar zijn met gewone baksteen. Maar er zijn ook positieve eigenschappen in cellenbeton. Zelfs de vereenvoudigde productietechnologie van schuimblokken zonder speciale additieven stelt ons in staat om hoge thermische isolatiekwaliteiten te bereiken. Daarom kan een dergelijke eenheid, zelfs met een bescheiden massa en dichtheid, een optimaal microklimaat garanderen. In termen van milieuveiligheid is dit ook een goede optie voor het bouwen van een huis. Nogmaals, als u het zonder speciale modificatoren doet, is het ontwerp chemisch veilig voor bewoners.

Maar het belangrijkste voordeel van het schuimblok zijn de financiële besparingen. Zowel productietechnologie als logistiek tijdens constructie en transport vereisen minimale investeringen in vergelijking met alternatief metselwerk en paneelbouwmaterialen.