Ve stavebnictví a průmyslu jsou běžné svařovací operace, které vám umožňují sestavovat odolné struktury a mechanismy s různou mírou složitosti. Ve fázi monitorování výsledného švu není vždy možné posoudit spolehlivost připojené sestavy v konstrukci. K tomu se používají nedestruktivní metody zkoušení svařovaných spojů. Radiografická metoda analýzy je jednou z nejběžnějších v tomto výklenku.

Princip fungování radiografického řízení

Metoda je založena na použití radioaktivního záření, které umožňuje analyzovat vnitřní strukturu materiálu bez fyzického vniknutí s deformací. K tomu se používají rentgenové a gama paprsky procházející produktem. Výsledkem je, že operátor obdrží mapu strukturálních defektů zaznamenaných na magnetografickém filmu. Záření umožňuje vytvořit obraz se skrytými obrysy struktury, jejíž dešifrování se provádí na speciálním vývojáři v procesu zpracování fotografií. V každém případě se parametry pro provádění rentgenové kontroly svarových spojů podle GOST 23055-78 mohou lišit - až 6 v průměru a od 1 do 10 mm na délku s ohledem na póry a nedostatečnou penetraci. Pokud je délka celkového radiogramu menší než 100 mm, pak celková plocha defektů klesá úměrně k délce karty. Hloubka průniku rentgenových paprsků je určena parametry součásti.

Technologie radiografického řízení se často používá společně s ultrazvukovou metodou analýzy struktury materiálů. K takové kombinaci obvykle dochází v situacích, kdy použití ultrazvuku není technologicky možné. Navíc skenování paprsků poskytuje více informací o geometrických datech důlních a korozních lézí. Rozdíly v ultrazvukové a rentgenové prohlídce svarových spojů souvisí s účinností studia vad různých tvarů. V prvním případě se automatická detekce ultrazvukových vad soustředí spíše na práci s rovinnými vadami ve formě nedokonalostí a trhlin. Radiografie zase poskytuje vysokou přesnost analýzy objemových defektů.

Jmenování radiografické kontroly

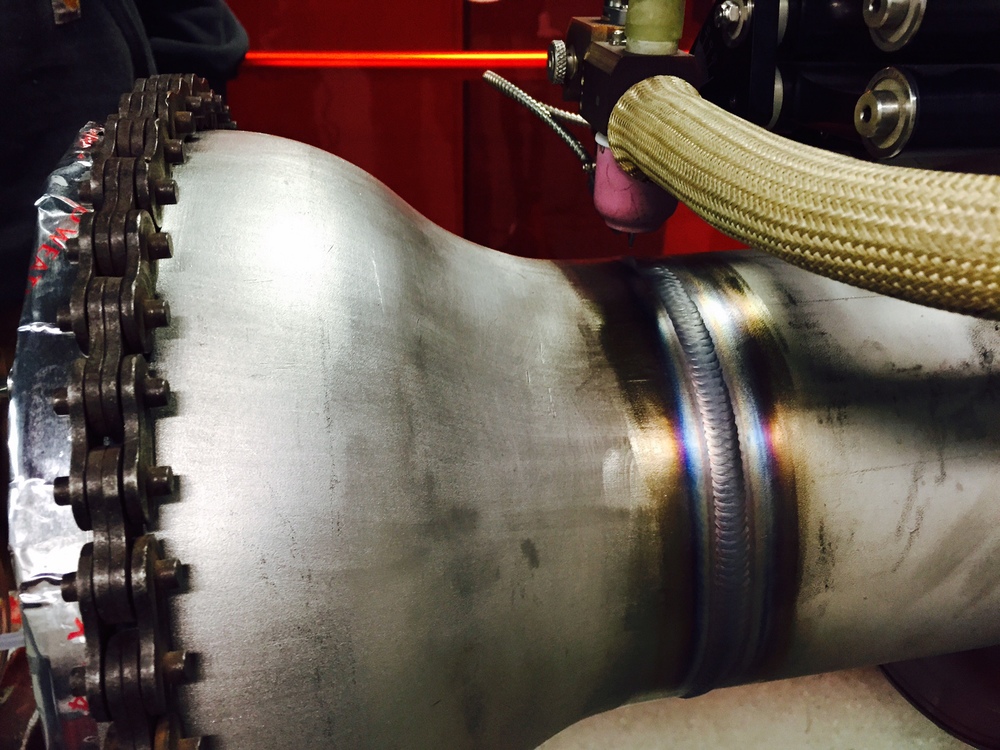

Tato kontrolní metoda se používá k posouzení kvality svařovaného spoje kovů a slitin, jehož tloušťka se pohybuje od 1 do 40 cm. Vady se určují hlavně ve vnitřní struktuře výrobků v podmínkách místní nepřítomnosti cizích inkluzí, technologických pórů a pájky. Také podle GOST by svařované spoje v době kontroly měly být zbaveny strusky, rozstřiku taveniny, vodního kamene a dalších nečistot, které zůstaly během svařovacího procesu. Nejběžnější oblastí použití pro radiografické monitorování jsou pobřežní a podzemní potrubí. Analýza se provádí nasměrováním paprsků do potrubí pomocí zařízení pro detekci vad. Při použití na podzemní rozvody je tento způsob skenování výhodný v tom, že nevyžaduje otevírání kanálů zemními pracemi.

Je třeba zdůraznit situace, ve kterých je použití radiografické kontroly neefektivní nebo vůbec nepřípustné z důvodu technických a strukturálních omezení:

- Různé druhy inkluzí a diskontinuit, jejichž velikost ve směru transilluminace je menší než zdvojnásobená citlivost kontroly.

- Inkluze a diskontinuity, které jsou blízko ostrých rohů, rozdílů nebo částí třetích stran, jsou technologicky zajištěny. Na snímcích radiogramu neumožňuje shoda defektů a strukturních prvků přesně stanovit charakteristiky vnitřní struktury.

- Trhliny a nedostatek fúze, ve kterých se letadlo neshoduje s liniemi přenosu. V tomto případě lze použít kombinaci rentgenového skenování s destruktivními testovacími prvky.

Druhy použitých radiometrických zařízení

K dnešnímu dni se aktivně používají následující typy zařízení pro radiografické monitorování:

- Zařízení s konstantní frekvencí gama záření s pevnou intenzitou. Odchylky ve frekvencích způsobují vady produktu, což se odráží v radiogramech. Nejnovější modely takových zařízení jsou vybaveny programy, které přesně určují vibrační spektra.

- Rentgenové zařízení s podporou vysokofrekvenčních výkyvů, náhodně v čase. Míra fluktuace v závislosti na intenzitě záření může přesáhnout 0,5 - 1%.

- Zařízení pro rentgenovou kontrolu svařovaných spojů, jejichž stabilita gama záření přesahuje 0,5%. V tomto případě je amplituda kmitání v rozmezí 0,1 Hz. Takové zařízení je optimální pro tenké skenování malých objemových defektů, ale je nevhodné použít při analýze hlubokých nedostatků na velkých plochách.

Pokud jde o ovládací prvky, téměř všechna zařízení podporují automatizované nástroje se schopností programově upravit přijatá data při generování radiogramů.

Příprava na rentgenovou inspekci

Před skenováním se zvláštní pozornost věnuje stavu produktu a přímo svaru. Provozovatel zkontroluje součást, aby zjistil vnější vady, odstranil nečistoty a v případě potřeby oblasti označil. Velké oblasti pro skenování jsou označeny zónami a očíslovány bez selhání. Dále jsou v kontrolovaných oblastech stanoveny standardy se značením citlivosti. Například standardy drážky by měly být umístěny 5 mm od linie švu v příčném směru. K dosažení nejspolehlivějšího výsledku při kontrole kvality svařovaných spojů lze použít karty z předchozích studií. Jsou připraveny předem a vloženy do radiogramového systému zařízení před skenováním. Obrázky nových obrazů se vytvoří s důrazem na předchozí data. Software také řídí grafické skenování, aby zohlednilo existující vady, a poskytuje samostatnou vrstvu informací o stupni pokroku stejných diskontinuit, trhlin a nedostatku fúze.

Stanovení regulačních parametrů

Po přípravě produktu jsou vybrány optimální vlastnosti jeho zkoumání skenovacím zařízením. Jedním z důležitých parametrů bude vzdálenost od zdroje gama záření k povrchu cílové oblasti, jakož i počet a velikost kontrolovaných oblastí. Podle GOST jsou snímány svařované spoje rentgenovým zařízením za následujících omezení:

- Zvýšení velikosti strukturálních defektů, které jsou umístěny na straně přístroje zdroje záření, by nemělo být vyšší než koeficient 1,25.

- Úhel mezi normálem k fotografickému filmu a směrem gama záření by neměl být při zkoumání v jedné kontrolované oblasti větší než 45 °.

- Defekty rozostření obrazu při umisťování filmu do blízkosti svaru by neměly být vyšší než polovina stanovené úrovně citlivosti.

- Délka snímků při radiografické prohlídce svařovaných spojů by měla zachycovat obrazy sousedních sekcí v souladu se značením.Pokud je délka kontrolované oblasti v rámci 100 mm, pak překrytí je alespoň 0,2 z celkové délky pozemku a pokud je to vzdálenost větší než 100 mm, pak by měla být přilnavost alespoň 20 mm.

- V případě, že nejsou stanoveny rozměrové parametry defektů, mohou být ignorovány požadavky na zachování poměru mezi vnějším a vnitřním průměrem spoje.

Schémata rentgenové kontroly svarových spojů

Účinnost kontroly je určena vzorem přenosu struktury produktu. Při skenování prstencových švů sférických a válcových částí se tedy obvykle používá transilluminace stěnou prvku. Zdroj radiografického záření je navíc umístěn uvnitř produktu, což vám umožní přesněji opravit mapu defektů. Pokud průměr válcové duté části nepřesahuje 2 m, použije se rentgenová kontrola svarových spojů s panoramatickými schématy. Je však důležité mít na paměti, že v tomto případě nebude možné provést selektivní zonální analýzu vnitřní struktury.

Při skenování tupých spojů se směr transilluminace shoduje s rovinou zkoumané oblasti. Takové schéma se používá při práci s úhlovými uzly pronikání tvarovek a trubek. Úhel mezi zářením a spojovací rovinou by neměl být větší než 45 °. Kromě standardních konfigurací se používají i jiné směry přenosu vad.

Při výběru schématu pro rentgenovou metodu pro řízení svařovaných spojů se bere v úvahu vzdálenost od povrchu cílové analýzy k filmu přístroje (ne více než 150 mm) a vystavení úhlu 45 stupňů ve směru záření. Správně vybraná taktika zobrazování poskytne informativní a přesnou mapu s defekty v problematickém produktu.

Dekódování radiografických obrázků

Prohlížení obrázků je organizováno v temné místnosti poté, co byly usušeny pomocí iluminátor-negatoskopů, což vám umožňuje upravit jas a parametry osvětleného pole. V tomto případě jsou kladeny zvláštní požadavky na kvalitu materiálů:

- Žádné pruhy, skvrny, poškození a znečištění na povrchu emulzní vrstvy. Na obrázku by nemělo být nic, co by dešifrování komplikovalo.

- Kromě obrysů defektů by se měly odrážet značky, značky a mezní strukturální linie, pokud existují.

- Optická hustota grafické karty generovaná při kontrole kvality svařovaných spojů v oblasti poblíž švu by měla být alespoň 1,5.

Zpracování obrazu lze také provádět na skenovacím počítačovém vybavení s vytvářením vadných modelů. V tomto případě se zvyšuje přesnost určení místa a velikosti poškození konstrukce.

Rozdělení typů svařovaných spojů podle výsledků kontroly

Podle výsledků dat na obrázcích je každému švu přiřazena určitá třída v závislosti na velikosti vady. Podle regulačních požadavků je klasifikace založena na velikosti pórů a na inkluzích oxidů, strusky a wolframu. Například s tloušťkou výrobku do 3 mm se má podle celkové délky vady dělit na typy svařovaných spojů - od 3 do 10 mm. Pokud mluvíme o dílech o tloušťce 200-400 mm, pak se klasifikační rozsah pro stejný parametr bude lišit od 10 do 90 mm. Pokud je délka radiogramu menší než 100 mm, pak se vypočtená data o velikosti jednotlivých inkluzí a pórů sníží úměrně k velikosti obrazu. Kromě toho by délka shluků v souladu s požadavky neměla překročit 1,5 vzhledem k maximální přípustné délce pro jednotlivé póry a diskontinuity.

Po zpracování materiálů radiografické kontroly se stanoví zvláštní zákon, který uvádí údaje o produktu a vady, které obsahuje.Nejprve jsou popsány vlastnosti součásti nebo konstrukce s uvedením dříve stanovených norem a označených oblastí. Rentgenová kontrola svařovaných spojů může zahrnovat údaje o kapacitě, tloušťce produktu a další technické a strukturální ukazatele. Pokud jde o informace o vadách, je do zvláštních sloupců uveden celý seznam informací získaných v důsledku dekódování rentgenových snímků.

Radiografická bezpečnostní opatření

Největší nebezpečí při provádění rentgenového skenování je způsobeno plyny uvolňovanými gama zářením. Nejprve je třeba zdůraznit význam kontrolních podmínek, které musí splňovat požadavky na použití radioaktivních zdrojů. Používané elektrické zařízení musí být v dobrém stavu a pokud možno testováno těsně před analýzou svařovaného spoje. Průmyslová radiografie podléhá zvýšeným požadavkům na zajištění elektrické bezpečnosti. To platí pro situace, kdy se používají výkonná stacionární zařízení, která jsou připojena k trojfázovým sítím. Bezpodmínečně jsou do infrastruktury zavedeny prostředky pro stabilizaci napětí a ochranné jednotky proti zkratu.

Výhody a nevýhody radiografického monitorování

Radiografie poskytuje poměrně široké možnosti detekce vad svarů, což umožňuje s vysokou přesností a pohodlím analyzovat nejmenší nedostatky ve struktuře kovových struktur. Obrazy na rentgenových snímcích jsou co nejblíže optickým, takže je lze analyzovat nejen detektory vad, ale také samotnými svářeči. K interpretaci výsledků jsou vydávány speciální atlasy s klasifikací, podle kterých můžete snadno poskytnout rychlé posouzení vad. Pokud jde o nevýhody radiografické kontroly svarových spojů, zahrnují citlivost na detekci rovinných diskontinuit a nízkou spolehlivost při skenování nedokonalostí a trhlin. K tomu můžeme přidat přítomnost záření a vysoké finanční náklady spojené s použitím sofistikovaného vybavení téměř ve všech fázích kontroly.

Závěr

V současné době je radiografie, i když není nejatraktivnější z hlediska provozních výhod, ale velmi pohodlným a efektivním způsobem nedestruktivního testování svarů. Stačí říci, že v energetickém sektoru zabírá radiografická kontrola svarových spojů potrubí přibližně 30% všech případů analýzy kmenových linií pro detekci defektů. Nejbližší konkurencí této metody je ultrazvukové testování. Faktory, jako je potřeba technologické modernizace podniků s náhradou drahého vybavení a omezené možnosti skenování ultrazvuku, však stále brání úplnému vytlačení z radiografie. Proto v některých oblastech zůstává radiografické monitorování nezbytné.