Heute entwickelt sich der Bausektor in unserem Land sehr aktiv. Infolgedessen besteht auf dem russischen Baustoffmarkt eine erhöhte Nachfrage nach Produkten, die in diesem Bereich verwendet werden. So erfreuten sich beispielsweise Styroporbetonsteine großer Beliebtheit.

Viele Unternehmer sind an der Herstellung dieses Baustoffs interessiert. Diese Art von Aktivität ist nicht kompliziert, sollte jedoch wie jedes neue Unternehmen sorgfältig untersucht werden, um eine Kollision mit Fallstricken zu vermeiden. Die Technologie zur Herstellung von Styropor-Betonsteinen ist recht einfach. Sie sollten sich jedoch mit allen Produktionsschritten vertraut machen und ein qualitativ hochwertiges Geschäftsprojekt erstellen.

Herstellungsprozess: Stufe Eins

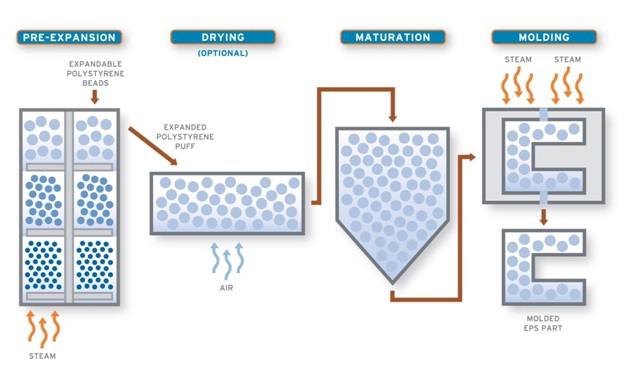

Zunächst wird das Granulat in einen geschäumten Zustand gebracht. Der Anlage zur Herstellung von Styroporbetonblöcken werden Rohstoffe zugeführt, die über eine Förderschnecke durch den Aufgabetrichter in den Vorschäumer gelangen. Hier wird das Granulat unter Einwirkung von Wasserdampf erweicht.

Infolgedessen nehmen die Rohstoffe, die schäumen, an Volumen zu und verdrängen das Material, das noch keinem Dampf ausgesetzt war. Dank der Arbeit der Spezialklingen wird das Granulat gemischt. Infolge dieser Manipulationen verhindern Anlagen zur Herstellung von Styropor-Betonblöcken das Anhaften von Rohstoffen und führen sie dem Entladefenster zu.

Stufe zwei

In diesem Stadium wird das Material getrocknet. Geschäumte Materialien enthalten ungefähr fünfzehn Prozent der Flüssigkeit. Zusätzlich wird eine Verdünnung des Materials aufgrund von Dampfkondensation beobachtet. Wird dieser Prozess nicht gestoppt, führt dies zu einer Komprimierung und damit zu einer Reduzierung des Rohstoffvolumens sowie zu einer deutlichen Erhöhung seiner Dichte.

Um dies zu vermeiden, trocknet die Anlage zur Herstellung von Styropor-Betonsteinen das Granulat gründlich. Besonders beliebt bei Unternehmern sind Trocknungsförderer, die nach dem pneumodynamischen Prinzip arbeiten. Der Feuchtigkeitsgehalt der Rohstoffe in einer solchen Anlage wird schnell auf drei Prozent reduziert. Ferner wird das Material in den Alterungstrichter eingespeist. Hier kann das Produkt von 4 bis 12 Stunden sein. Dies hängt von der Fraktion, der Feuchtigkeit und der Dichte der Rohstoffe ab.

Stufe drei

Die Herstellungstechnologie dieses Baustoffs sieht ferner die Dosierung der Komponenten vor. Das getrocknete Granulat wird aufgrund des Luftstroms über eine spezielle Rohrleitung in den Aufnahmetrichter des Volumendosierers geleitet. Danach gelangt das Rohmaterial in den Mischer, und Zement und Füllstoff werden in den Trichter des Wiegedosierers gefüllt. Das Mischen der Materialien findet statt, wonach Wasser in den Tank gepumpt wird.

Stufe vier

Alle Komponenten werden nach und nach im Mischer gemischt. Ihre Dosierung richtet sich nach besonderen Vorschriften, jeder Unternehmer kann sie im Rahmen eines vorgegebenen Standards variieren. Das Betonmischen erfolgt innerhalb von fünf Minuten. In diesem Fall muss die Konsistenz der Mischung regelmäßig auf Konsistenz und Duktilität überprüft werden.

Eigenschaften von Styroporbetonsteinen

Dieser Baustoff gehört zur Kategorie der langsam brennenden. Seine Dichte variiert zwischen 150 und 600 kg / m3. Festigkeitseigenschaften - von 0,5 bis 2,5, was 500-600 kg / m entspricht3. Die Frostbeständigkeit von Polystyrolbeton beträgt F100. Der Wärmeleitfähigkeitskoeffizient beträgt 0,55-0,12 W / m · ° C. Das Material gehört nach Zugfestigkeit zur Klasse B12.5.

Nun werden wir uns überlegen, welche Vorteile Styroporbetonsteine haben:

- eine erhebliche Verringerung der Kapazität des Materials;

- die relativ geringen Kosten für Styropor-Betonsteine (der Preis beträgt 60 Rubel pro Einheit mit den Gesamtabmessungen 588x188x300);

- geringe Wärmeleitfähigkeit, was zu geringeren Kosten für die Raumheizung führt;

- Herstellbarkeit der Produktion, Blöcke sind leicht zu sägen;

- Diese Produkte können unterschiedliche geometrische Formen haben, wodurch sich die Installationsgeschwindigkeit erhöht.

- die Verwendung von Hebezeugen ist nicht erforderlich;

- Der Block ersetzt das Volumen von 17 Steinen mit einer Masse von 40 kg.

- hohe Frostbeständigkeit;

- Nicht verrotten, da sie nicht der Lebensraum von Mikroorganismen und Pilzen sind;

- Blöcke sind langlebig, umweltfreundlich, haben eine hohe Schalldämmung.

Nachteile

Betrachten Sie nun die Nachteile von Styroporbetonsteinen:

- geringe Befestigungsstärke der Montageteile (Dübel, Schrauben, Dübel);

- geringe Materialdichte (dies führt dazu, dass sich im Laufe der Zeit Fenster- und Türblöcke darin lösen);

- Polystyrolgranulate haben eine geringe Betonhaftung;

- eine dicke Putzschicht erforderlich ist, was zu einer Verteuerung der Bauarbeiten führt;

- hoher Schrumpf;

- Styroporkugeln fangen bei Feuereinwirkung an zu kollabieren, während das Material seine wärmeabschirmenden Eigenschaften verliert;

- eine geringe Anzahl von Einfrier- und Auftauzyklen;

- geringe Dampfdurchlässigkeit.

Anlagen zur Herstellung von Styroporbetonsteinen

Die Anlage zur Herstellung dieses Baustoffs sollte Anlagen zur Herstellung von Granulaten, zum Mischen von Bauteilen, zum Mahlen von Rohstoffen, zum Formen von Blöcken und zum Pressen enthalten. Die Liste der Prozessanlagen hängt von den geplanten Produktionsmengen ab.

Es ist anzumerken, dass eine Vielzahl von Einheiten verwendet werden können, um dieses Baumaterial herzustellen. Wenn es jedoch geplant ist, die Produktion in kleinen Mengen (im Maßstab kleiner und mittlerer Unternehmen) zu organisieren, reicht ein kleiner Satz von Einheiten aus. Im Laufe der Zeit wird es möglich sein, zusätzliche Geräte zu erwerben, mit denen die Produktivität gesteigert werden kann, wenn das Volumen erhöht werden muss.

Standardfertigungsstraße

Die einfachste Anlagenkonfiguration umfasst Maschinen, mit denen die Produktion sozusagen von Grund auf neu organisiert werden kann. Wenn Sie ein kleines Unternehmen gründen, müssen Sie einen Spender für chemische Zusatzstoffe, einen Schneidkomplex, eine Schäumeinheit, ein Belüftungssystem, eine Trocknungsvorrichtung und einen Dampferzeuger kaufen.

Wenn Sie ein globales Unternehmen aufbauen, müssen Sie Geräte kaufen, für die eine automatische Dosierung von Komponenten und Mischern mit einem hohen Maß an Produktivität verfügbar ist. Darüber hinaus muss die Produktionslinie mit speziellen Trockenkammern ausgestattet sein, in denen sich das fertige Produkt befindet, einem pneumatischen Transportsystem, einem Wasseraufbereitungskomplex usw.

Besonderes Augenmerk ist auf die Qualität der Zusatzstoffe für die Herstellung von Polystyrolbeton zu legen. Andernfalls werden die Produkte von schlechter Qualität sein, was zu geringen Verkaufsmengen führen wird.

Fazit

Polystyrol-Betonsteine sind Materialien, die keine Analoga auf der Welt haben. Der Vorteil dieses Produkts besteht darin, dass kein schweres Gerät angezogen werden muss. Die Verlegung erfolgt manuell. Als Klebelösung wird für Polystyrolbetonsteine ein Spezialkleber verwendet (Zement-Sand-Gemisch mit plastifizierenden polymeren, strukturbildenden und wasserhaltenden Zusätzen).