Die Verwendung von Polystyrol als wärmeisolierendes Material ist aufgrund seiner einzigartigen Eigenschaften weit verbreitet. Dies diente als Grundlage für die steigende Nachfrage. Um jedoch ein kostengünstiges Unternehmen zu schaffen, sollten Sie die Ausrüstung für die Herstellung von Polystyrol auswählen und das optimale technologische Schema auswählen.

Herstellungstechnologie

Derzeit gibt es verschiedene Technologien zur Herstellung von Styroporprodukten, die sich grundlegend voneinander unterscheiden. Das erste besteht darin, das Monomer unter Druck zu setzen, um Polystyrol herzustellen. Durch eine spezielle Düse wird ein großes Produkt erhalten, was der Hauptnachteil ist. Nach dem Abkühlen muss geschnitten werden, was zu einer großen Menge Abfall führt.

Die zweite Methode ist technologisch weiter fortgeschritten und kann für Industrien mit einem geringen Produktvolumen verwendet werden. Monomerpolarisation kann durch Vorbehandlung auftreten. In der ersten Stufe wird das Rohmaterial einer Temperatur von 90 ° C ausgesetzt, wobei die Indikatoren allmählich auf 200 ° C ansteigen.

Während des Mischvorgangs findet eine Monomerumwandlungsreaktion statt. Danach wird die Masse mit Säulenapparaturen filtriert, wodurch der Rest des nicht verbrauchten Reagenz entfernt wird.

Das Ergebnis ist ein einstückiges Produkt mit guter Wärmeisolation, mechanischer Festigkeit und relativ einfacher Verarbeitung.

Rohstoffverarbeitung

In der ersten Phase der Produktionsplanung muss die Methode für die Verarbeitung der Rohstoffe festgelegt werden. Als Base dient ein Monomer zur Herstellung von Polystyrol, bestehend aus Styrol. Alles hängt vom Endprodukt ab, das in zwei Haupttypen unterteilt ist:

- Styroporplatte. Es wird zur Herstellung von Behältern, Verpackungen, Autoteilen verwendet.

- Geschäumt. Wird zur Herstellung von Dämmstoffen verwendet.

Gegenwärtig werden körnige Polystyrolprodukte in großem Umfang verwendet. Es wird durch Suspensionspolymerisation erhalten. Wenn Wasser auf das Monomer einwirkt und Emulsionsstabilisatoren zugesetzt werden, erfolgt ein halbkontinuierlicher Produktionsprozess.

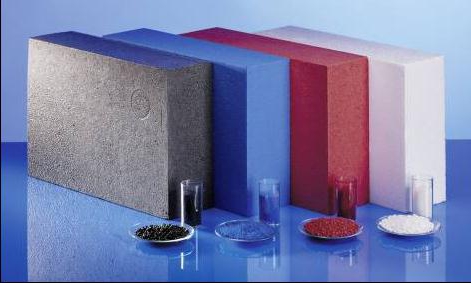

Hierdurch werden Granulate erhalten, die durch gasfüllende Massen weiterverarbeitet werden können. Diese Technologie macht Polystyrol für die Herstellung von Schaum. Abhängig von der gewählten Technologie der Exposition gegenüber dem Granulat kann schließlich ein wärmeisolierendes Material mit verschiedenen Dichten und Größen erhalten werden.

Ausstattung

Für die praktische Umsetzung werden spezielle Anlagen zur Herstellung von Polystyrol benötigt. Da ein komplexer Produktionsprozess für Plattenprodukte etabliert werden muss, wird empfohlen, sich auf die Herstellung von Schaumstoffen - Polystyrol - zu konzentrieren.

Derzeit wird das Ausgangsmaterial - Polystyrolsuspensionsschäumen (PVA) - von mehreren russischen Unternehmen hergestellt. Dies ist ein komplexer Produktionsprozess, und jede Linie ist ein einzigartiges Gerät, das nach individuellen Projekten entworfen und hergestellt wird. Es ist wirtschaftlich sinnvoll, Rohstoffe direkt vom Hersteller zu beziehen.

Maschinen zur Herstellung von Polystyrol unterscheiden sich je nach gewählter Technologie zur Herstellung des Materials. Derzeit sind zwei Methoden gebräuchlich: Blockieren und Drücken. Trotz der Verwendung einer Rohstoffart (PVA) hat jede ihre eigenen Eigenschaften.

Vorbereitungsprozess

In der ersten Stufe muss das Polystyrolgranulat nach Fraktionen sortiert werden. Die Einheitlichkeit des zukünftigen Produkts wird davon abhängen. Dann werden sie zum Vorschäumen in eine Linie gelegt.

Darin liegt eine thermische Wirkung auf das Granulat vor, wodurch sich das in ihnen enthaltene Gas ausdehnt. Die Größenzunahme sollte in mehreren Stufen erfolgen, da sonst die Bruchwahrscheinlichkeit der Granulataußenschale hoch ist.

Die Anfangstemperatur der thermischen Belastung beträgt 85 ° C. Ein allmählicher Anstieg führt zur Bildung einer homogenen Masse. Ihre weitere Verarbeitung hängt von der gewählten Herstellungsmethode ab. Die maximale Temperatur zum Vorheizen kann 205 ° C betragen. Wird dieser Wert überschritten, entzünden sich wahrscheinlich die Rohstoffe für die Herstellung von Polystyrol.

Dann durchläuft die erhitzte Masse die Endverarbeitung.

Block weg

Diese Technologie ist eine der einfachsten, da keine zusätzliche Verarbeitung des Ausgangsmaterials erforderlich ist. Die erhitzte Masse gelangt über die Förderleitung in die Alterungseinheit. Dort muss sie sich je nach den betrieblichen Eigenschaften des erhaltenen Materials zwischen 12 und 24 Stunden aufhalten. Während dieser Zeit stabilisiert sich der Druck im Granulat.

Dann tritt die abgekühlte Masse in die Formmaschine ein. In ihm werden ohne äußeren Druck die Produktrohlinge geformt. Nach dem endgültigen Abkühlen mit einer Schneidemaschine nimmt das Material seine endgültige Form an.

Aufgrund seiner einzigartigen Eigenschaften hat das resultierende expandierte Polystyrol einen minimalen Feuchtigkeitsabsorptionskoeffizienten, einen hohen Koeffizienten Wärmeübergangswiderstand. Ein geringes spezifisches Gewicht macht das Produkt jedoch spröde. Daher sollte während der Lagerung und des Transports eine spezielle Schutzverpackung bereitgestellt werden.

Extrusion

Wenn Sie ein Produkt mit hoher Dichte und mechanischer Festigkeit herstellen möchten, müssen Sie eine andere Herstellungsmethode verwenden. Hierfür werden Geräte angeschafft, bei denen die erhitzte Masse aus Polystyrol unter Druck durch Formen - Matrizen läuft. Somit ist es möglich, das spezifische Gewicht des Endprodukts, seine mechanische Festigkeit, einzustellen.

Nachdem das Werkstück mit kalter Luft bearbeitet ist und in die Schnittlinie eintritt. Diese Stufe stimmt fast vollständig mit der für das Blockverfahren zur Herstellung von expandiertem Polystyrol überein.

Bei der Auswahl der Geräte sollten Sie auf die Leistung, den Kaufpreis und den Energieverbrauch achten. Diese Parameter sind die wichtigsten für die Berechnung der Kosten zukünftiger Produkte.