Ezt az anyagot széles körben használják bútorgyártásban - szekrények, fiókok, kárpitozott bútorok alapjainak és más dolgok gyártásához, valamint az építőiparban, a hajóépítésben és az autóiparban. A farostlemeznek vagy a farostlemeznek kiváló minőségű és jó szerkezeti tulajdonságai vannak, és lényegesen alacsonyabb költségekkel jár, mint a természetes fa. A rugalmasság, rugalmasság, izotropia és a repedésekkel szembeni ellenálló képesség miatt széles körben igényelt és értékes anyag. Mi ez, miből áll, és milyen technológiákat és berendezéseket használnak a farostlemez gyártásához? Ezekre a kérdésekre ez a cikk válaszol.

Farostlemez összetétele

Ennek a lapnak az előállításának fő alkotóelemei az alacsony minőségű kerek fa vagy a fahulladék. Néha egyszerre használják őket. A nyersanyag gőzölése és törése után lemezekből készülnek. A farostlemez teljesítmény tulajdonságainak javítása érdekében különféle szintetikus gyantákat (keményítők), valamint gyantát, paraffint (víztaszító szerek), antiszeptikumokat stb. Adnak a fapéphez.

Farostlemez gyártási technológia

A farostlemez előállítása kétféle módon történhet - nedves és száraz. Az első esetben egyoldalas sima lemezeket kapunk, a második esetben kétoldalas lemezeket. Vizsgáljuk meg részletesebben ezeket a módszereket és azt, hogy milyen berendezéseket használnak a farostlemez gyártásához.

Nedves módon

A legszélesebb körben alkalmazott nedves technológia. Ez azt jelenti, hogy a rost szőnyegek kialakulása a vízi környezetben zajlik. A farostlemez gyártására szolgáló nedves módszer a következő fő lépéseket tartalmazza:

- A forgácsot kétszer mossuk és őröljük. Ezután a kapott keveréket vízzel (pép) hígítják és tárolják (állandó keverés közben).

- A cellulózt fenol-formaldehid gyantával és más adalékanyagokkal keverik. Ezután 60 ° C-ra melegítjük. Ezt a folyamatot méretezésnek hívják.

- Ezenkívül szálaslemez gyártására szolgáló berendezéseket, úgynevezett öntőgépeket használnak. Ez lehetővé teszi, hogy a kész masszából faszálas szőnyeget alakítson ki.

- Ezután a lemezek forognak, megszáradnak és megszilárdulnak. Ezt a három eljárást együttesen tömörítésnek nevezzük. Ennek eredményeként üvegszálas táblát kell előállítani, amelynek nedvességtartalma legfeljebb 1,5%.

- A gyártás utolsó szakasza a táblák végső szárítása és nedvesítése, mielőtt azokat vágják. A kész lemezeket érlelik, hogy legalább egy napra rögzítsék alakjukat.

Ennek a gyártási módszernek az a hátránya, hogy az után nagy mennyiségű szennyvíz marad. További jelentős hátrány a fenol-formaldehid gyanta használata, mivel a fenolt szinte lehetetlen eltávolítani a kész farostlemezekből.

Száraz módon

Ez a gyártási technológia lehetővé teszi a jobb minőségű rostlemez előállítását. Az utóbbi kivételével számos szakasz hasonló a nedves gyártási folyamathoz. A szálakat szintén kétszer őrlik, de a pép előállításához vizet nem adnak hozzá.

Az őrlés során különféle adalékanyagokat (szerves és nem) vezetnek a tömegbe, amely lehetővé teszi az anyag számára a szükséges tulajdonságok biztosítását. Ezenkívül a sót a szőnyeg kialakításához, annak tömörítéséhez és sajtolásához végezzük. Ebben a szakaszban speciális berendezéseket használnak a farostlemez gyártásához - vákuumüzemek és szalagtekercses formátumú sajtolók.

A lemezeket magas hőmérsékleten (200 fokig) és erős nyomáson préseljük, amelyet fél percig tartunk, majd fokozatosan csökkenünk (6,5-ről 1 MPa-ra).Befejezési szakaszok - az öregedés és a lapok végleges rögzítése a nap folyamán. Ezután a kész lemezek megkapják a kívánt méretet a formázott szélekkel ellátott körfűrészgépeken.

A száraz előállítási módszerrel a farostlemezek mindkét oldalukon simaak és specifikus működési tulajdonságokkal rendelkeznek - tűzállóság, nedvességállóság stb.

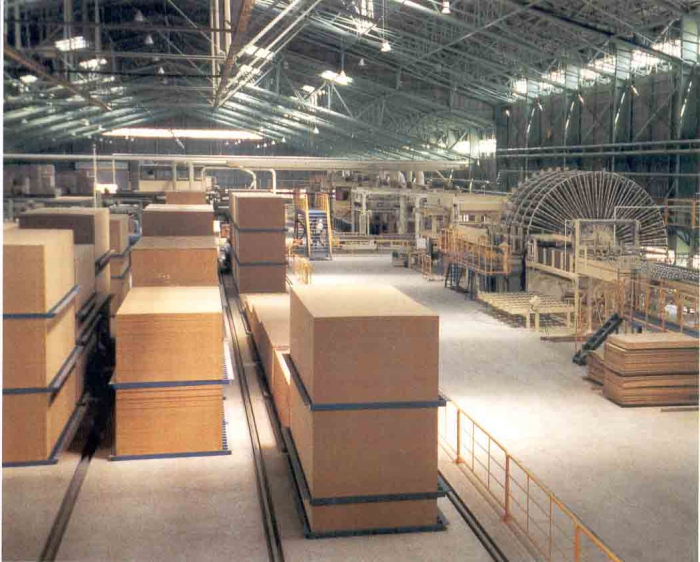

Milyen berendezéseket használnak a farostlemez gyártásához?

Az előállítási módtól (száraz vagy nedves módszer) függetlenül az alkalmazott berendezés hasonló és szükségszerűen csúcstechnológiás. A szálaslemez gyártási folyamatában:

- hatfűrészes gép farostlemez előállításához (fa nyersanyagok vágása betakarítás céljából);

- aprítógépek (alapanyagok őrlése a forgácstól függően);

- speciális nagyteljesítményű mágnes (a tömeget megtisztítja a fémszennyeződésektől);

- szárítók és finomítók (a tömeg durva és finom őrlésére szálakkal);

- öntőgépek (cellulózképzés);

- formázó és szalaghengeres prések (így a rostos keverék lapszerűnek tűnik);

- hidraulikus prés (szőnyeg tömítés);

- csiszológépek (vastagság igazítása és a farostlemezek simítása).

A jó minőségű farostlemez megszerzéséhez fontos nem csak a modern csúcstechnikai berendezések használata, hanem annak megfelelő konfigurálása is, hogy minimális hulladékmennyiségű anyagot lehessen előállítani.

A farostlemez gyártása meglehetősen fárasztó folyamat, ám ma ez a vállalkozás nagy igény. Ez az anyag nagyon igényes a fogyasztók körében, mivel előnyös előnyeivel (minősége, kopásállósága és ára) rendelkezik a drágább és kevésbé funkcionális anyagokkal szemben.