A beton az építőiparban vezető anyag, és a tudósok szerint legalább 40-60 évig megmarad. Ugyanakkor a betongyártás technológiája az elmúlt fél évszázadban alig változott. Noha a gyártási folyamat időigényes, a használt berendezés szerkezetileg meglehetősen egyszerű és olcsó. Ez lehetővé teszi a népszerű építőanyagok előállításának megszervezését magas költségek nélkül.

Történelmi háttér

A betongyártás technológiáját még az ősi sumírok is ismerték, akik 4000-5000 évvel ezelőtt széles körben alkalmazták. Később a babilóniaiak, az egyiptomiak és más civilizációk alkalmazták a technológiát. Nemrég Szerbiában felfedezték egy 7600 éves épületüket, amelynek padlóját 25 cm hosszú mészkő alapú betonréteggel öntik. Az ősi építőanyag természetesen különbözik a modernétől, de az elv változatlan marad: a kötőanyag víz hatására rögzíti a ballaszt töltőanyagot (homok, kövek, szalma). Szárítás után a keverék nagyon erős lesz.

Évezredek után az ősi rómaiak tökéletesítették a technológiát. Megállapították, hogy az Apenninekben található vulkanikus anyag (tuff, habkő, hamu) vízzel, homokkal, kavicskal, a tamponozás és szárítás után kombinálva olyan erős lesz, mint a kő. A Római Birodalomban a közintézményeket, vízvezetékeket, csatornákat és magánházat tömegesen betonból építették. Mostanáig a legnagyobb épület, amelynek kupola teljes egészében megerősítetlen betonból készül, a Pantheon marad, amelyet a rómaiak évszázadokkal ezelőtt állítottak fel. Bizonyos mértékig a Kínai Nagy Fal konkrét szerkezetre is hasonlít.

Róma bukása után, a középkorban, a technológia elveszett. Csak a XVII-XVIII. Században kezdték meg az ókori építők elfelejtett titkai újjáélesztésének kísérleteit. James Parker 1796-ban szabadalmazta a pozzolanokon alapuló "római cement" gyártásának receptjét. Ezzel párhuzamosan a tudósok alternatív kötőanyagokat kerestek, amelyek helyettesíthetik a vulkáni anyagokat.

Fontos hozzájárulást nyújtott a francia hídmérnök, Louis Vic. Megállapította, hogy a mészkő és agyag keveréke hatékony kötőanyagot eredményez. 1828-ban cement segítségével hidat épített, 1840-ben pedig a felülvizsgált anyagot - a mai napig széles körben használt portlandcementet mutatta be a nagyközönségnek.

leírás

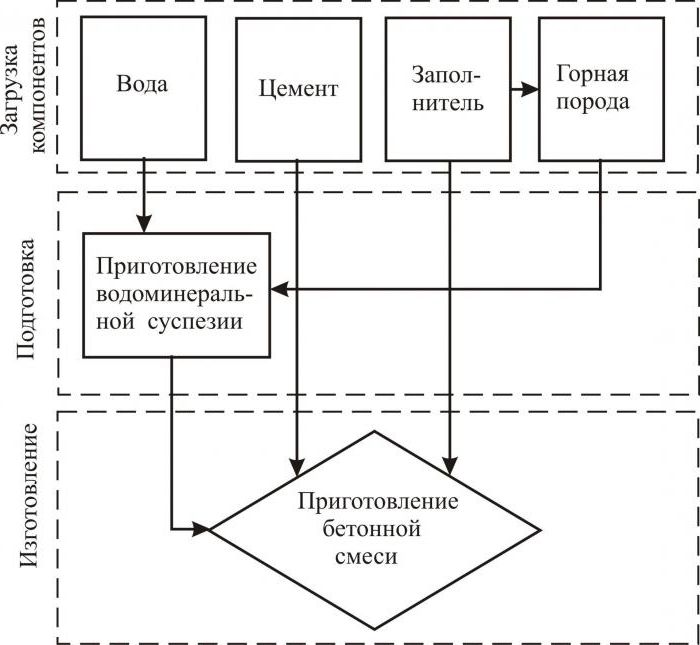

A beton egy közönséges mesterséges építőanyag, amikor megszilárdul, kőszerű alakú. A beton előállítására különféle módszerek léteznek, de ezek többsége főzhet bizonyos arányú kötőanyag (általában cement), adalékanyag (homok, kavics, buta stb.) És a víz összekeveréséig. A keverék minőségének javítása érdekében különféle adalékanyagok alkalmazhatók: víztaszító szerek, lágyítók és mások. Az aszfaltbeton gyártásánál víz helyett bitumenet használnak.

struktúra

Noha nincs sok konkrét alkatrész, a világon ezrek márkák vannak, amelyek különböznek az anyagok százalékában és a felhasznált adalékanyagokban. A beton klasszikus összetétele a következő:

- cement;

- homok;

- adalékanyag (kavics, zúzott kő, kavics, kiterjesztett agyag stb.);

- a víz;

- adalékanyagok (opcionális).

Ezen komponensek százalékos aránya a szükséges betonminőségtől, cement tulajdonságaitól, a homok-kavicskeverék nedvesség-együtthatójától és az adalékanyagok tulajdonságaitól függ. A javasolt arányokat az M500 cement használatakor a táblázat tartalmazza.

Betonminőség | Cement, kg / alkatrészek | Homok, kg / rész | Zúzott kő, kg / rész |

200 | 1 | 3,5 | 5,6 |

250 | 1 | 2,6 | 4,5 |

300 | 1 | 2,4 | 4,3 |

400 | 1 | 1,6 | 3,2 |

450 | 1 | 1,4 | 2,9 |

A legfontosabb tényező a víz mennyisége. Általában ez 0,5-1 rész, azonban a keverék nedvességtartalma, a kívánt szilárdság, folyékonysági fok, beállítási idő, felhasznált adalékok alapján kell kiszámítani. A víz-cement arány koefficiense ideális esetben 0,3-0,5. A fölösleges vízmennyiséggel a kész cement szilárdsága csökken.

Beton adalékok előállítása

A beton technológia fejlesztésének egyik stratégiai iránya az adalékanyagok használata. Körülbelül 50 fajtát használnak a világon, több mint 50 000 márkával. Minden anyag (még csirketojás és karbamid is) a beton és a habarcs adalékanyagainak tekinthető. A beton összetételének javítása érdekében a tudósok többfunkciós adalékanyagokat fejlesztenek ki, amelyek szinergetikus hatást idéznek elő.

A 20. század végén szuperplasztikumokat fedeztek fel és vezettek be - többkomponensű univerzális adalékokat, amelyek lágyító és vízcsökkentő tulajdonságokkal rendelkeznek. Ez lehetővé tette, hogy az építkezés átálljon a nagyon mozgó öntött betonkeverékek és a nagy szilárdságú beton tömegfelhasználására 80 MPa és 4 MPa nyomószilárdságig.

Beton tömörítés

A beton ipari méretű előállításának technológiája magában foglalja a betonkeverékek tömörítésének szakaszát. Ez általában rezgésen keresztül történik, amelynek során a mikroszkopikus üregek kitöltésre kerülnek. Ugyancsak meglehetősen általános a vasbeton termékek előállításának centrifugális (rezgésmentes) módszere, különösen a beton nyomás nélküli csövek gyártása során történő feldolgozásakor.

Rezgés tömörítése

A kiváló minőségű beton előállítási folyamata rendszerint magában foglalja a rezgésművek jövőbeni használatát. A rezgésképződés legelterjedtebb típusa a padon (festőállványon) történő rezgés tömörítés. Ebben az esetben a formákat a betonkeverékkel a vibrációs platformra helyezik, amelyet a rezgő mechanizmus rázkódásnak vet ki.

A pad rezgéseihez különféle típusú rezgési platformokat használnak, ez a módszer technológiai jellemzői. Ezeket az asztal elrendezése, a rezgő szerv, a terhelhetőség és a rezgés fő paraméterei szerint osztályozzák. Az elrendezés megkülönbözteti a következőket:

- mechanizmusok, amelyekben egy asztal található, az alábbiakban található rezgésgerjesztővel;

- blokk típusú rezgésplatformok, amelyek egységes blokkokból állnak, és egy rezgés gerjesztővel az egyik blokk táblája alatt helyezkednek el.

A helyek kapacitását a meghajtó motorok teljesítménye határozza meg. A leggyakoribb vibrációs platformok 3, 5, 7, 10 és 15 tonna teherbírással, ritkábban - 20 és 25 tonna, a blokkmechanizmusok teherbírása 2-24 tonna.

Rezgő technológia

A beton előállításának legbonyolultabb technológiája a vibro-vákuum keverékek. Az időszakos evakuálás és a rezgés kombinációja jellemzi. A betonkeverék lerakásához és tömörítéséhez rezgéseket hajtanak végre. Az evakuálás során a vibrációt elég rövid ideig bekapcsolják annak érdekében, hogy lokalizálják a keverék részecskéi közötti súrlódást és hozzájáruljanak a gáz-gőz tér jobb kitöltéséhez.

A vákuum nagysága az abszolút érték 75-80% -a. Ennek eredményeként nyomásgradiens alakul ki, amelynek hatására a túlzott víz, levegő és gőz-levegő keverék a légköri nyomászónákból vákuumforrásokba kerül, és a betonból eltávolításra kerül.

A vibrációs kompressziót számos termék előállításához használják, különösen burkolólapok és útelemek előállításához, nyomásérzékeny vasbeton csövek és más termékek gyártásához merev, főleg finomszemcsés keverékekből.

Centrifugális tömörítési módszer

A centrifugális képződés lényege, hogy amikor a formázót egy egyenletesen eloszlatott betonkeverékkel forgatják, centrifugális nyomás alakul ki, amelynek hatására a szilárd fázis részeinek méretű elválasztása és egymáshoz történő közelítése elvégződik, amelyet a víz felfüggesztett disszociált ionokkal és a cement erősen diszpergált frakcióival történő kiszorítása követ.

A beton szilárdságát csökkentő szerkezeti és texturális heterogenitás kiküszöbölésére egy módszert javasolnak a betonkeverék rétegek szerinti tömörítésére. Ennek a módszernek köszönhetően a termék falának teljes részén homogén beton textúra alakul ki. A centrifugált beton fizikai-mechanikai tulajdonságainak javítása érdekében a tömörített keverék meglazítása után ismételt centrifugálást alkalmazunk.

felszerelés

A betongyártáshoz használt felszerelések nagyon változatosak: az egyszerű kézi betonkeverőktől az ipari többszintű komplexumokig. Magántulajdonban van kis gépesített (elektromos, dízel) betonkeverők használata. Költségük 5-6 ezer rubeltől kezdődik. Az alkatrészek betöltése manuálisan történik. Jelentős hátrányok a hozzáadott anyagok pontos adagolásának bonyolultsága, a keverék tömörítésének mechanizmusainak hiánya, alacsony termelékenység.

Ha a cél egy kis magánvállalkozás szervezése, akkor a legjobb megoldás egy mobil betonüzem lenne. A mini gyár felszerelése viszonylag olcsó - 400 ezer rubeltől, ami olcsóbb, mint egy autó. Ezenkívül a vállalkozás jövedelmezősége havi 1 millió rubelt is elérhet.

Az összetevők keverésére szolgáló erőteljes telepítésű automatizált vonalak, a vibrációs rendszer és az anyag szállítószalagba betonba történő berakodása drágábbak. 1,5 millió rubel költséggel demonstrálják kiváló teljesítményüket, hogy konkrét anyagot nyújtsanak magánügyfelek és kis építőipari cégek számára.

Ipari termelés

A szakosodott vállalkozásoknál a betongyártás jellemzői az erőteljes többszintű berendezések, rezgő, vibráló vagy centrifugális berendezések, különféle adalékanyagok, lágyítók használata. Itt nemcsak a betont készítik, hanem a végtermékeit is - a burkolólapoktól, a járdaszegélyektől és a csatornázási gyűrűktől a lépcsőházakig, előre gyártott szerkezetek panelházépítésig, hidak elemei és ipari szerkezetek.

A nagyvállalatoknál az alkatrészek mennyiségét és minőségét a gyárlaboratóriumokban a tized százalékig számolják. A professzionális felszerelés lehetővé teszi a lehető legkisebb mennyiségű víz felhasználását, ami jelentősen javítja a kész anyag minőségét, és az adalékanyagok használata növeli a betonozási időt és a folyékonysági fokot. A betonkeverő üzemek keverik a keveréket homogén tömegűvé, olcsó betonkeverők számára elérhetetlen minőséggel.