Questo materiale è ampiamente utilizzato nella produzione di mobili - per la produzione di armadi, cassetti, basi di mobili imbottiti e altre cose, nonché nell'edilizia, nella cantieristica navale e nell'industria automobilistica. Una fibra di legno, o fibra di legno, ha una qualità eccellente e buone proprietà strutturali e costa significativamente meno del legno naturale. Flessibilità, elasticità, isotropia e resistenza al cracking lo rendono un materiale ampiamente richiesto e prezioso. Che cos'è, in cosa consiste e quali tecnologie e attrezzature per la produzione di pannelli di fibra vengono utilizzate? A queste domande verrà data risposta da questo articolo.

Composizione in fibra di legno

I componenti principali per la fabbricazione di questo materiale in fogli sono legno tondo di bassa qualità o scarti di legno. A volte vengono utilizzati contemporaneamente. Dopo la cottura a vapore e la rottura di questa materia prima, i fogli vengono prodotti da esso. Al fine di aumentare le proprietà prestazionali del pannello di fibra, vengono aggiunte alla pasta di legno varie resine sintetiche (agenti indurenti), nonché colofonia, paraffina (idrorepellenti), antisettici, ecc.

Tecnologia di produzione di pannelli di fibra

La produzione di pannelli di fibra può essere effettuata in due modi: bagnato e asciutto. Nel primo caso, si ottengono piastre di levigatezza su un lato, nel secondo - su due lati. Consideriamo più in dettaglio questi metodi e quali attrezzature vengono utilizzate per la produzione di pannelli di fibra.

Modo bagnato

La tecnologia umida più utilizzata. Implica che la formazione del tappeto in fibra di legno sia effettuata nell'ambiente acquatico. Il metodo wet per la produzione di pannelli di fibra comprende i seguenti passaggi principali:

- Le patatine vengono lavate e macinate due volte. Quindi la miscela risultante viene diluita con acqua (polpa) e conservata (mentre viene costantemente miscelata).

- La polpa viene miscelata con resina fenolo-formaldeide e altri additivi. Quindi viene riscaldato a 60 gradi. Questo processo si chiama dimensionamento.

- Inoltre, viene utilizzata l'attrezzatura per la produzione di pannelli di fibra, chiamata macchina per colata. Ti permette di formare un tappeto in fibra di legno dalla massa finita.

- Successivamente, si verifica la filatura, l'asciugatura e l'indurimento delle piastre. Insieme, queste tre procedure sono chiamate compressione. Di conseguenza, dovrebbe produrre pannelli di fibra con un contenuto di umidità non superiore all'1,5%.

- La fase finale della produzione è l'essiccazione e l'umidificazione finale delle tavole prima che vengano tagliate. I fogli finiti vengono invecchiati per fissarne la forma per almeno un giorno.

Lo svantaggio di questo metodo di produzione è che dopo rimane una grande quantità di acque reflue. Un altro svantaggio significativo è l'uso della resina fenolo-formaldeide, poiché il fenolo è quasi impossibile da rimuovere dai fogli di fibra finiti.

Modo secco

Questa tecnologia di produzione consente di ottenere pannelli di fibra con prestazioni migliorate. Molte fasi, ad eccezione di quest'ultima, sono simili al processo di produzione a umido. Anche le fibre vengono macinate due volte, ma non viene aggiunta acqua per produrre polpa.

Nel processo di macinazione viene introdotta una varietà di additivi (organici e non) nella massa, che consente di conferire al materiale le proprietà richieste. Inoltre, la salatura viene eseguita per formare il tappeto, la sua compattazione e pressatura. In questa fase, vengono utilizzate attrezzature speciali per la produzione di pannelli di fibra - impianti per vuoto e macchine da stampa a rullo.

Le piastre vengono pressate ad alte temperature (fino a 200 gradi) e ad una forte pressione, che viene mantenuta per mezzo minuto e poi diminuisce gradualmente (da 6,5 a 1 MPa).Fasi di finitura - invecchiamento e fissaggio finale dei fogli durante il giorno. Quindi, alle lastre finite viene data la dimensione desiderata sulle seghe circolari a bordi formati.

Con il metodo di produzione a secco, i fogli di fibra di legno sono lisci su entrambi i lati e hanno proprietà operative specifiche: resistenza al fuoco, resistenza all'umidità, ecc.

Quale attrezzatura viene utilizzata per la fabbricazione di pannelli di fibra?

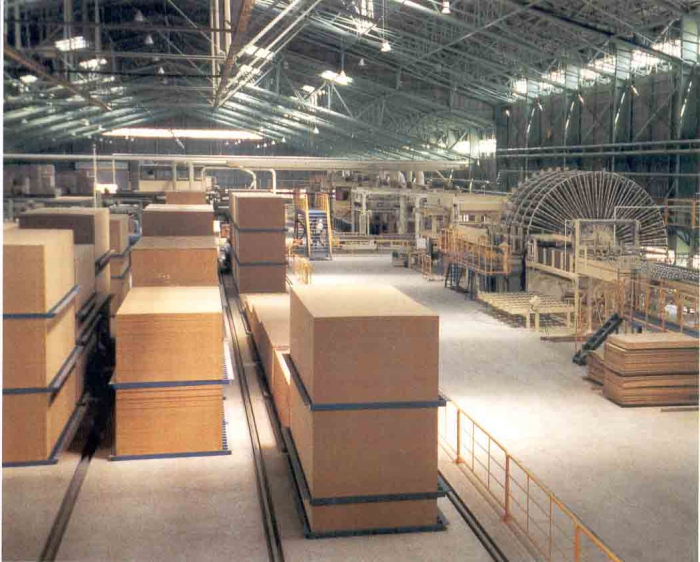

Indipendentemente dal metodo di produzione (metodo a secco o ad umido), l'apparecchiatura utilizzata è simile e necessariamente high-tech. Nel processo di fabbricazione dei pannelli di fibra coinvolti:

- macchina a sei seghe per la produzione di pannelli di fibra (taglio di materie prime di legno per la raccolta);

- cippatrici (macinazione di materie prime allo stato di trucioli);

- magnete speciale ad alta potenza (pulizia della massa dalle impurità metalliche);

- defibratori e raffinatori (per la macinazione grossolana e fine della massa in fibre);

- macchine per la colata (formazione della polpa);

- presse a rullo e formato (che rendono la miscela fibrosa simile a fogli);

- pressa idraulica (guarnizione per moquette);

- rettificatrici (allineamento di spessore e levigatura di fogli di fibra di legno).

Per ottenere pannelli di fibra di alta qualità, è importante non solo utilizzare moderne apparecchiature ad alta tecnologia, ma anche configurarlo correttamente per produrre materiale con una quantità minima di scarti.

La produzione di pannelli di fibra è un processo piuttosto laborioso, ma oggi questa attività è molto richiesta. Questo materiale è molto richiesto dai consumatori, in quanto presenta vantaggi vantaggiosi (qualità, resistenza all'usura e prezzo) rispetto a quelli più costosi e meno funzionali.