Le marché des matériaux de construction domestiques modernes est représenté par une large gamme, mais cela n’empêche pas les entrepreneurs de démarrer la production de tel ou tel matériau. Après tout, la nécessité de ce produit était, est et sera. Dans cet article, nous examinerons l’idée de fabriquer des briques en céramique.

Ce produit est toujours en forte demande, quelle que soit la saison, il ne fait donc aucun doute qu'une telle activité sera une activité assez rentable. Il faudra d’énormes sommes d’argent pour ouvrir l’usine, mais vous devez d’abord essayer d’organiser un atelier de production.

Informations générales

Ce type de production nécessite beaucoup de ressources et de main-d’œuvre et nécessite un investissement initial important. En effet, les équipements de production de briques en céramique sont composés de 27 unités industrielles, chacune coûtant cher.

Outre l'acquisition de la ligne, d'importants investissements dans les locaux seront nécessaires, non seulement pour l'installation, mais également pour le stockage et l'entreposage des produits finis. Cependant, malgré des coûts considérables, ce type de production se caractérise par une courte période de retour sur investissement et les produits finis sont très demandés, tant par les grandes entreprises de construction que par les particuliers.

Types de briques

La brique en céramique (ordinaire, rouge) est fabriquée à partir d’argile. Pour ajouter des propriétés spéciales à la composition, divers additifs sont introduits. Selon leur application, ces matériaux de construction sont généralement divisés en trois types: avant, spécial et ordinaire (ordinaire). Ce dernier type est utilisé pour la construction de murs porteurs, de cloisons internes et d’autres structures.

Pour les travaux de dressage, il est d'usage d'utiliser des briques frontales, car elles présentent une meilleure surface de faces par rapport aux autres types. Une brique d'un type spécial peut être peinte de n'importe quelle couleur et avoir une texture supplémentaire d'une ou deux faces.

Quelle marque 100 signifie

Cet article décrit la technologie de production de briques en céramique de la marque 100. Voyons ce que ce terme signifie. Les briques produites dans notre pays peuvent correspondre aux marques suivantes: M-75, M-100, M-125 et jusqu'à M-300. La lettre "M" signifie "marque", c'est-à-dire un indicateur de force.

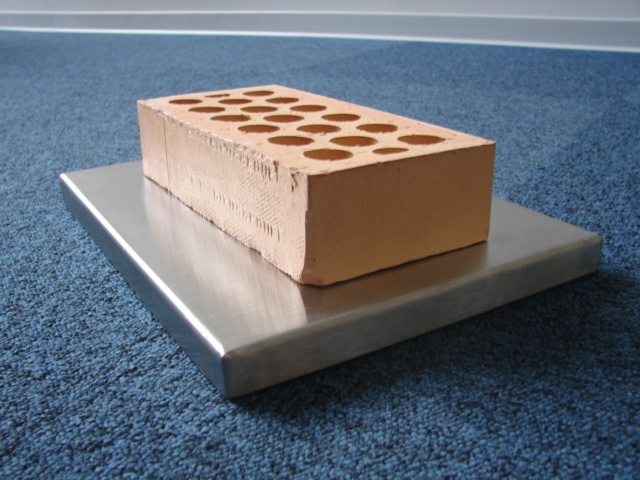

Le nombre qui se trouve à côté correspond au nombre de kilogrammes de charge par centimètre carré que ce matériau peut supporter lorsqu'il est comprimé. La brique en céramique (GOST 530-2007) de la marque 100 est très demandée par la plupart des entreprises de construction. C'est l'un des matériaux de construction les plus vendus.

Description des technologies de production

La technologie de fabrication des briques en céramique implique deux méthodes de fabrication. La première est une méthode de formation de plastique et la seconde est une formation sèche ou semi-sèche. Ce dernier n’est pas très populaire, car le produit final peut varier considérablement en densité.

Le schéma technologique pour la production de briques en céramique par la méthode plastique comprend quatre étapes: la préparation de la masse d'argile, le moulage de la matière première, le séchage et la cuisson. Lors de la première étape, les matières premières sont broyées (la fraction obtenue est de un millimètre) et les inclusions étrangères sont éliminées. Dans le même temps, l'argile utilisée dans la fabrication de briques en céramique peut contenir jusqu'à 33% d'impuretés diverses.

L'humidité devrait être de 20%.Au stade de la formation dans un équipement spécial, les matières premières pour la production de briques en céramique sont humidifiées, et tous les additifs et impuretés nécessaires y sont introduits. L'humidité brute est de 25%. Ensuite, une poutre spéciale est formée à partir du mélange obtenu et découpée dans une bande transporteuse. Pour un séchage complet, les matières premières résultantes sont exposées à une température élevée. Son niveau est lentement élevé à 150 degrés, après quoi l'humidité du produit ne dépasse pas dix pour cent.

Au stade final du processus technologique, la matière première est cuite. Pour ce faire, il est placé dans un four spécial. La température ici augmente lentement jusqu'à huit cents degrés. Pour que la brique ne se fissure pas, son refroidissement doit être effectué progressivement. Après cela, le matériau de construction résultant est soumis au stockage.

Comparaison économique de différentes technologies de production

Le procédé de formation plastique décrit ci-dessus est le plus coûteux. Cela nécessitera des investissements importants au stade du développement, en fonction de l'installation choisie, le montant des investissements financiers pouvant atteindre les trois millions de dollars.

La deuxième technologie pour la production de briques en céramique (formation sèche) est la plus ancienne, mais elle présente un gros inconvénient: elle ne permet pas de produire un grand nombre de produits. En termes de volume, cela ne peut que satisfaire une petite ou moyenne entreprise. La partie coût ne sera que d’environ 20 mille dollars.

Cependant, récemment dans notre pays, une nouvelle méthode de fabrication de briques en céramique a été introduite - par la méthode d’hyperpression. Malgré la nouveauté, les entrepreneurs nationaux ont déjà été en mesure de l'évaluer de manière positive car, à des coûts relativement bas, cela vous permet de produire des produits de haute qualité. Pour l'organisation d'une telle production, il faudra environ cent mille dollars.

Exigences pour les installations de production

Une pièce destinée à une ligne de production de briques devrait avoir une superficie d’au moins cinq cents mètres carrés. Les plafonds doivent avoir une hauteur minimale de cinq mètres. L'atelier doit être divisé en trois zones: site de production, entrepôts de produits consommables et produits finis.

Le gros avantage est qu'il n'y a pas besoin de se connecter à l'égout. Cela aidera à économiser sur l'espace de location. Les équipements pour la production de briques en céramique doivent être sélectionnés en fonction du procédé de fabrication utilisé et de la capacité maximale de l'installation. Plus la puissance de ligne est élevée, plus cela vous coûtera cher.

Ligne de production de briques en céramique

L’installation de fabrication de ce matériau de construction devrait comporter les mécanismes suivants: machines de découpe multilignes à coupes latérales et verticales, empileuses de briques pour chariots en porte-à-faux, lignes automatisées de coupe et de transport et opérations d’emballage pour la technique de séchage en chambre, produits de déchargement pour chariots de séchage, cages automatiques, chariots de transmission de puissance pour tunneliers avec chariot élévateur, ponts de transmission, chariots de séchage, embouchures de la chaîne de production, suspension séparateurs de fer. Considérez le but de certains de ces dispositifs.

Machines à découper à plusieurs cordes

Ces mécanismes sont conçus pour une coupe stable et de haute précision des poutres en argile qui sortent de la presse à bande. Les dimensions d'une seule brique en céramique sont de 250 x 120 x 65 cm et sont équipées d'un système de contrôle de processus automatique basé sur la technologie de traitement électronique et de capteurs de proximité, contrôlés par un seul opérateur.

De plus, l'installation est équipée d'un dispositif de coupe de biseau. Se compose de mécanismes permettant de couper un faisceau mesuré, d’alimentation des cadres, de découpage multi-jets, de tableau de commande La productivité de cette machine est de 8 000 pièces de briques brutes.

Machines d'empilage

Cette ligne est conçue pour automatiser le processus lors du chargement de produits sur des chariots de séchage. Il est contrôlé par un opérateur. La machine comprend: un rouleau d’alimentation, un palan, un réducteur, un poussoir et un chariot, un plateau tournant. La capacité de l'usine est de 8 000 briques par heure. Dimensions du complexe - 6550x7500x3200 cm, cadre de séchage - 1130x180x40 cm Poids - pas plus de quatre tonnes.

Lignes automatisées pour les procédures de coupe et de manutention avec des briques crues

La ligne est conçue pour la pose et le transport de produits dans la chambre de séchage. Les préposés - deux personnes. L'installation comprend: une machine automatique à plusieurs cordes, une section de chargement et de déchargement des équipements technologiques, ainsi que son emballage, un convoyeur, un système de contrôle, un chariot de transmission électrique équipé d'un chariot élévateur à fourche. La productivité de la ligne est de 8 000 pièces de briques classiques par heure. Une cassette peut contenir jusqu'à 48 unités de produit. La masse de l'installation est de douze tonnes.

Protection de l'environnement

Dans l'organisation de cette production, le gaz naturel est utilisé dans un four tunnel et un séchoir pour la cuisson de briques. Cependant, les produits de combustion contiennent des substances hautement nocives telles que le NO2 et le CO. Ils sont éliminés avec la fumée et ont un effet négatif sur le corps humain. En conséquence, les travailleurs peuvent avoir fréquemment des maux de tête, des nausées et même la mort à des concentrations élevées. Pour réduire l’effet des produits de combustion sur le corps humain, un système de post-combustion des gaz d’échappement doit être équipé.

Caractéristiques d'affaires

Après avoir sélectionné la bonne pièce et acheté le matériel nécessaire à la production de briques en céramique, vous devrez établir une ligne. La technologie de production de ce matériau de construction pour son bon fonctionnement nécessitera au moins cinq travailleurs. Malgré le fait que l'installation soit semi-automatique, il y a assez de travail pour tout le monde.

Le succès de cette entreprise ne réside pas seulement dans le processus de production rationalisé des produits finis, mais également dans sa mise en œuvre rapide. Étant donné que le marché intérieur des matériaux de construction est en croissance chaque année, nous pouvons compter sur un afflux de clients réguliers - particuliers, grossistes, supermarchés de la construction, entreprises de construction, etc. Avec une bonne organisation et un travail bien établi, le revenu stable est une activité de ce type. va commencer à apporter après le premier mois.