Les dalles de pavage sont le matériau le plus approprié pour les sites de pavage, les trottoirs et les chemins sur le site d'un chalet ou d'une maison privée. L'équipement pour la production de carreaux peut être fabriqué à la maison.

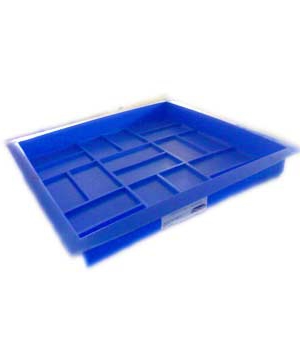

Les moules utilisés pour les produits de béton décoratif sont déjà disponibles à un prix abordable.

Caractéristiques

La technologie de production de ce matériau de construction le rend durable et résistant à l'usure, avec des performances supérieures à toutes les autres. Recouvrir avec des pavés est non seulement très pratique pour la randonnée, mais peut également devenir une véritable décoration du territoire.

Grâce à un large choix de configurations de formes, vous pouvez créer des styles avec toutes sortes de motifs, dans lesquels une gamme de couleurs supplémentaire sera utilisée. Ce revêtement est caractérisé par une résistance au gel garantissant une durée de vie maximale.

La production

L'équipement pour la production de carreaux vous permet d'obtenir des produits de haute qualité. La technologie de fabrication est assez simple et peu coûteuse, mais nécessite une certaine connaissance du processus de production ainsi que la plus grande attention. La composition de la dalle comprend les composants suivants: gravier à grain fin; sable de silice; l'eau du robinet; ciment M500; plastifiant spécial pour béton.

L'équipement pour la production de carreaux comprend les éléments suivants: une table vibrante de moulage; moules en plastique pour produits; bétonnière domestique; bain chauffant dans lequel les produits seront démoulés.

Processus principal

La production de dalles de pavage comprend cinq étapes principales: la préparation de moules pour les futurs produits; préparation d'une solution à partir d'un mélange de béton; moulage à l'aide d'une table vibrante; exposition de produits par jour; extraction des carreaux des formulaires avec stockage ultérieur.

Si vous utilisez de nouveaux moules en plastique pour la production de carreaux, vous pouvez ignorer la première étape. Et lorsque des formes déjà utilisées sont impliquées dans le processus, il est nécessaire de les nettoyer des restes du mélange et ensuite seulement de procéder à la production.

La solution est préparée dans un malaxeur à béton. On y verse de la pierre concassée, du sable tamisé et du ciment. Les proportions devraient être 2: 1: 1,5, respectivement. Les ingrédients secs doivent être bien mélangés en quelques minutes.

Dans un seau d'eau, ajoutez un plastifiant conformément à la formulation du fabricant. De l'eau est versée dans le malaxeur à béton par portions, et chacune d'elle interfère pendant 10-15 minutes. La solution obtenue ne doit pas être sèche, mais non liquide. Sa consistance doit ressembler à de la crème sure épaisse.

Les moules doivent être installés sur une presse vibrante pour la production de carreaux, après quoi la solution de béton obtenue est coulée uniformément dans chacun. Lorsque l'appareil s'allume, le béton se dépose de manière uniforme dans les moules. Si nécessaire, ajoutez une solution. La vibration du béton dans les moules prend 10-15 minutes. Cela supprimera complètement les bulles d'air, formant une structure monolithique.

Extrait

Lorsque le processus de moulage sur la table vibrante est terminé, il est nécessaire de placer soigneusement les moules dans un endroit sec et ventilé, strictement à l'horizontale. Pour cela, vous pouvez utiliser des casiers ou des palettes en bois. Le béton doit prendre des formes et cela prend 24 à 36 heures, pas moins.Et après la tuile peut être enlevé.

Pour cela, on utilise des bains dans lesquels sont construits des chauffe-eau. Les formulaires doivent être dans de l'eau tiède pendant 5 à 10 minutes. Le plastique à partir duquel ils sont fabriqués a un coefficient de dilatation supérieur à celui du béton, de sorte qu'un espace se formera entre le carreau et le moule dans lequel l'eau pénètrera rapidement. Et après cela, il sera possible de retirer facilement la tuile.

Les carreaux bruts doivent être placés sur des palettes à l'extérieur. Maintenant, en cas de pluie, le béton ne gagnera que de la force. La période de séchage et de séchage complets est d'au moins 28 jours. Et après cela, vous pouvez poser les carreaux.

Matériel de fabrication de carreaux de bricolage

Avant de comprendre la fabrication d’une table vibrante, vous devez définir les principes qui sous-tendent son travail. Tout d'abord, cet appareil doit créer des oscillations avec une fréquence permettant la compression vibratoire du béton dans le moule.

À ces fins, un plan de travail en métal est approprié, qui est relié par des ressorts au cadre de support. En bas, une poulie pour transmission par courroie avec deux poids est fixée au plateau. Ils vont créer des vibrations pendant la rotation.

Donc, si on considère la presse pour la production de carreaux, il faut dire que le moteur électrique dans ce cas est monté sur un cadre de support constitué d'un coin en métal. Lorsque tout est fixé, il est nécessaire de connecter la poulie excentrique et le moteur avec une courroie. Après toutes ces manipulations assez compliquées, l’équipement sera complètement prêt à être utilisé.

Alternative

Les machines pour la production de carreaux sont assez compactes et il est donc tout à fait possible de les travailler à la maison. Le quart de travail habituel de huit heures vous permet de produire 8 à 10 mètres carrés de produits.

Il convient de mentionner un aspect aussi important que le style. Il existe maintenant une machine spéciale à ces fins, qui ne convient pas à un élément à la fois, mais avec des mètres carrés entiers à la fois. Cela accélère grandement le processus.