Les matériaux polymères ont été largement utilisés comme isolants thermiques des murs extérieurs et intérieurs relativement récemment. Parmi les plus courantes, on trouve les structures multicouches associant résistance mécanique et faible coefficient de conductivité thermique. Un équipement correctement sélectionné pour la production de panneaux sandwich en PVC aidera à organiser de manière compétente la libération de ce matériau isolant thermique.

Description du produit

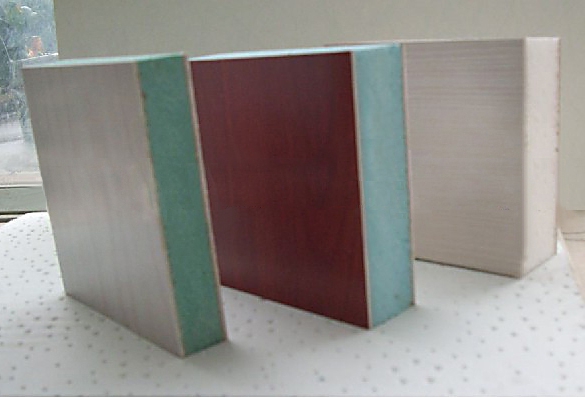

Pour créer une chaîne de production complète, vous devez vous familiariser avec ce produit et son processus de fabrication. Un panneau sandwich est une structure multicouche composée de 2 types de matériaux polymères:

- De protection. Il est fabriqué en PVC avec l’utilisation de divers additifs. L'épaisseur de la feuille est comprise entre 0,2 et 0,6 mm, en fonction de l'application du produit.

- Isolation thermique. Le plus souvent, il s'agit de polystyrène expansé ou de toute autre modification obtenue par extrusion.

Les surfaces protectrices protégeront la structure des dommages mécaniques et de l'humidité dans la zone isolante. Le polystyrène fournit un indicateur approprié du coefficient résistance au transfert de chaleur. L'épaisseur totale du produit varie de 8 à 32 mm.

Le schéma technologique pour la production de panneaux sandwich se compose de plusieurs étapes. Mais avant d’organiser la production de panneaux sandwich pour pentes, vous devez en apprendre davantage sur les principes de fabrication et le matériel requis.

Technologie de fabrication

Pour une bonne organisation du processus de production, il est nécessaire de prévoir au préalable l’approvisionnement en composants - feuilles de PVC et polystyrène. Leurs tailles doivent être aussi proches que possible des dimensions du produit fini. Cela permettra de réduire les déchets de coupe.

Dans la plupart des cas, la technologie de fabrication est une séquence des processus suivants:

- Table de traitement de la mousse. Il s’agit d’une structure en treillis dont l’ensemble comprend un mécanisme de coupe. Le plus souvent, on utilise des filaments de nichrome ou de tungstène.

- Faire des coupes à la surface de la mousse. Pour optimiser le processus, cette fonction est souvent présente dans la table pour couper la mousse.

- Application de colle. L'équipement pour la production de panneaux sandwich en PVC devrait inclure une machine pour traiter la surface des plaques avec une composition de liant.

- En appuyant sur C'est la dernière étape au cours de laquelle une pression est appliquée sur le produit. Cette procédure est nécessaire pour la formation de liaisons inextricables entre les feuilles de PVC et la couche de polypropylène.

Si nécessaire, ajustez la taille du sandwich en coupant ses bords.

Traitement d'isolation

Dans la plupart des cas, le polystyrène est utilisé comme appareil de chauffage. Les dimensions des feuilles standard ne correspondent pas toujours à celles des panneaux en plastique. Par conséquent, avant de commencer la procédure de collage, l'isolation doit subir la procédure de traitement.

Tout d'abord, le traitement des matières premières est effectué - découpage à la taille souhaitée. En outre, des évidements longitudinaux atteignant 5 mm d'épaisseur sont réalisés sur la surface de la mousse de polystyrène pour l'application de la composition adhésive. Les machines destinées à la fabrication de panneaux sandwich, qui doivent remplir cette fonction, possèdent un bloc mobile spécial avec de fins filaments de tungstène. Lorsqu'ils sont chauffés, le point de coupure sera non seulement parfaitement lisse, mais l'extrémité de l'isolation sera également traitée.Cela empêchera l'apparition de cavernes qui réduiront la qualité de l'ensemble du produit.

Coller la surface

L'équipement pour la production de panneaux sandwich en PVC comprend nécessairement une machine à appliquer l'adhésif. Cela peut être un distributeur manuel ou une conception de cadre complexe qui fonctionne en mode automatique. Pour une production avec un faible volume de sortie, vous pouvez utiliser des installations simples avec un adhésif à un composant. Cependant, la qualité du produit avec cette technologie ne sera pas toujours acceptable.

Il est préférable d'utiliser l'adhésif dit à 2 composants pour la production de panneaux sandwich. Lors du mélange de 2 substances - l'isocyanate et le polyol - une composition de polyuréthane est obtenue. Le principe de son effet est basé sur un changement de la couche moléculaire supérieure des panneaux, ce qui, une fois pressé, conduit à l'émergence d'une couche adhésive fiable. Cependant, avant utilisation, il convient de noter que, à l'état libre, la composition résultante peut durer jusqu'à 5 minutes. Sinon, il y a formation de mousse et perte de performance.

L'assemblée

L'assemblage final est effectué sur une presse. Le produit fini est placé horizontalement sur la surface de la table, après quoi une pression est appliquée sur le sandwich en utilisant une méthode mécanique ou sous vide.

Il n’est pas recommandé d’utiliser des installations faites à la maison, car seuls des équipements professionnels pour la production de panneaux sandwich en PVC peuvent assurer un serrage uniforme. Le vecteur de pression doit être dirigé strictement perpendiculairement au plan du produit. Sinon, des feuilles risquent de se déplacer et de produire des produits défectueux.

À la fin de ce processus, le panneau sandwich est prêt à être utilisé. Il peut être utilisé comme isolant mural ou devenir un élément d’une structure de fenêtre.