L'utilisation de polystyrène en tant que matériau isolant thermique est largement répandue en raison de ses propriétés uniques. Cela a servi de base pour augmenter la demande. Cependant, pour créer une entreprise rentable, vous devez choisir un équipement pour la production de polystyrène et choisir le schéma technologique optimal.

Technologie de fabrication

Actuellement, plusieurs technologies de fabrication de produits en polystyrène sont fondamentalement différentes les unes des autres. La première consiste à faire pression sur le monomère pour produire du polystyrène. En passant par une buse spéciale, on obtient un gros produit, ce qui constitue le principal inconvénient. Après le refroidissement, il est nécessaire d'effectuer une coupe, ce qui entraîne une grande quantité de déchets.

La deuxième méthode est plus avancée sur le plan technologique et peut être utilisée pour les industries produisant un petit volume de produits. La polarisation des monomères peut se produire par prétraitement. Dans la première étape, la matière première est exposée à une température de 90 ° C avec une augmentation progressive des indicateurs jusqu'à 200 ° C.

Au cours du processus de mélange, une réaction de conversion de monomère a lieu. Après cela, la masse est filtrée à l'aide d'appareils de type colonne, ce qui permet d'éliminer le reste du réactif non utilisé.

Le résultat est un produit monobloc qui présente une bonne isolation thermique, une résistance mécanique et une facilité de traitement relative.

Traitement des matières premières

À la première étape de la planification de la production, il est nécessaire de déterminer la méthodologie de traitement des matières premières. La base utilisée est un monomère pour la production de polystyrène, constitué de styrène. Tout dépend du produit final, qui est divisé en 2 types principaux:

- Feuille de polystyrène. Il est utilisé pour la production de conteneurs, d'emballages et de pièces automobiles.

- En mousse. Utilisé pour la fabrication de matériaux isolants.

Actuellement, les produits en polystyrène granulaire sont largement utilisés. Il est obtenu par polymérisation en suspension. Lorsque l'eau agit sur le monomère et que des stabilisants d'émulsion sont ajoutés, un processus de production semi-continu se produit.

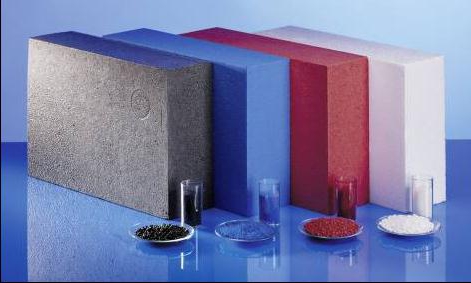

On obtient ainsi des granulés qui peuvent ensuite être traités avec des composés de remplissage de gaz. Cette technologie permet de fabriquer du polystyrène pour la production de mousse. En fonction de la technologie choisie d'exposition aux granulés, un matériau d'isolation thermique de différentes densités et tailles peut éventuellement être obtenu.

Équipement

Pour une mise en œuvre pratique, un équipement spécial pour la production de polystyrène sera nécessaire. Comme il est nécessaire d’établir un processus de production complexe pour les produits en feuille, il est recommandé de se concentrer sur la fabrication de matériaux en mousse - le polystyrène.

À l'heure actuelle, le matériau de départ - le polystyrène en suspension moussant (PVA) - est fabriqué par plusieurs entreprises russes. Il s’agit d’un processus de production complexe et chaque ligne est un ensemble unique d’équipements conçus et fabriqués en fonction de projets individuels. Il est économiquement viable d'acheter des matières premières directement auprès des fabricants.

Les machines pour la production de polystyrène diffèrent en fonction de la technologie choisie pour la fabrication du matériau. Actuellement, deux méthodes sont courantes: bloquer et presser. Malgré l'utilisation d'un type de matière première (PVA), chacun d'entre eux possède ses propres caractéristiques.

Processus de préparation

Dans la première étape, les granulés de polystyrène doivent être triés par fractions. L'uniformité du futur produit en dépendra. Ensuite, ils sont placés dans une ligne pour le pré-moussage.

Il y a un effet thermique sur les granulés, à la suite de quoi le gaz contenu dans ceux-ci se dilate. L'augmentation de la taille doit se faire en plusieurs étapes, sinon la probabilité de rupture de l'enveloppe externe du granule est élevée.

La température initiale d'exposition thermique est de 85 ° C. Une augmentation progressive conduit à la formation d'une masse homogène. Son traitement ultérieur dépend du procédé de fabrication choisi. La température maximale de préchauffage peut être de 205 ° C. Si ce chiffre est dépassé, il est probable que les matières premières servant à la production de polystyrène s'enflamment.

Ensuite, la masse chauffée passe le traitement final.

Voie bloquée

Cette technologie est l’une des plus simples car elle ne nécessite pas de traitement supplémentaire de la matière première. La masse chauffée à travers la ligne de convoyage entre dans l'unité de vieillissement. Elle doit y rester entre 12 et 24 heures, en fonction des caractéristiques opérationnelles du matériau obtenu. Pendant ce temps, la pression se stabilise à l'intérieur des granulés.

Ensuite, la masse refroidie entre dans la machine à mouler. Dans celui-ci, sans pression externe, les flans de produit sont formés. Après refroidissement final avec une machine de découpe, le matériau prend sa forme finale.

En raison de ses propriétés uniques, le polystyrène expansé obtenu présente un coefficient d'absorption d'humidité minimal, un coefficient élevé résistance au transfert de chaleur. Cependant, une faible densité rend le produit fragile. Par conséquent, pendant le stockage et le transport, un emballage de protection spécial doit être fourni.

Extrusion

Si vous souhaitez créer un produit présentant une densité et une résistance mécanique élevées, vous devez utiliser une méthode de fabrication différente. Pour cela, on achète du matériel dans lequel la masse chauffée de polystyrène sous pression passe à travers des moules - matrices. Ainsi, il est possible d'ajuster la densité du produit final, sa résistance mécanique.

Une fois la pièce traitée avec de l’air froid, elle entre dans la chaîne de coupe. Cette étape coïncide presque complètement avec celle du procédé en bloc pour la production de polystyrène expansé.

Lors du choix d'un équipement, vous devez faire attention à ses performances, son prix d'achat et sa consommation d'énergie. Ces paramètres sont les principaux dans le calcul du coût des futurs produits.