Qua populariteit concurreren alternatieve brandstoffen binnenkort met traditionele energiebronnen. Gezien de jaarlijkse stijging van de gasprijzen is de overgang naar nieuwe soorten verwarming op vaste brandstof relevanter dan ooit. Om de juiste apparatuur voor de productie van houtpellets te kiezen, is een gefaseerde beoordeling van het productieproces noodzakelijk.

Grondstofvoorbereiding: breken en drogen

Brandstofpellets zijn zaagsel van gecomprimeerd hout dat een voorbewerking heeft ondergaan. De grootte van de korrels is klein - van 9 tot 12 mm. Dit is nodig om de soepele werking van speciale ketels met een automatische leiding voor het toevoeren van brandstof aan de verbrandingskamer te garanderen.

Als grondstof kunt u elke houtsoort gebruiken. Meestal zijn dit zaagsel of geraspte takken. De productie van houtpellets begint met de bereiding van het uitgangsmateriaal. In de eerste fase wordt het materiaal gesorteerd en wordt de verwerkingsmethode geselecteerd afhankelijk van de grootte.

Bestaand hout wordt verpletterd met brekers en gedroogd in het apparaat van het band- of trommeltype. Het vochtgehalte van het uitgangsmateriaal is ongeveer 20-25%. Dit heeft invloed op de vermindering van de energie-intensiteit. Daarom wordt door drogen het watergehalte in de voeding verlaagd tot 7-11%. Vervolgens gaat de resulterende massa naar de volgende productiefase.

Fijn verpletterend

Na het drogen is een nog groter malen van het uitgangsmateriaal noodzakelijk. Dit vereist de aanschaf van dorsmachines. Omdat het na het verminderen van de vochtconcentratie in het zaagsel mogelijk is om sommige elementen te verkleinen, is het noodzakelijk om ze naar een enkele standaard te brengen.

Als een resultaat zal de resulterende massa vergelijkbaar zijn met goed gedroogd zaagsel van de kleinste fractie. Daarna duurt het enige tijd voordat het materiaal bezinkt. Het is absoluut noodzakelijk om de grondstoffen te filteren door alle vreemde stoffen te verwijderen.

persing

De voorbereide massa wordt in een stoombehandelingsbak of water geplaatst. Samen met het worden speciale lijmmengsels in de samenstelling geïntroduceerd. Zelfs bij maximale druk bestaat er een mogelijkheid van zwelling en vernietiging van pellets. De natuurlijke eigenschap van te absorberen hout wordt gecompenseerd door verwerkingsverbindingen.

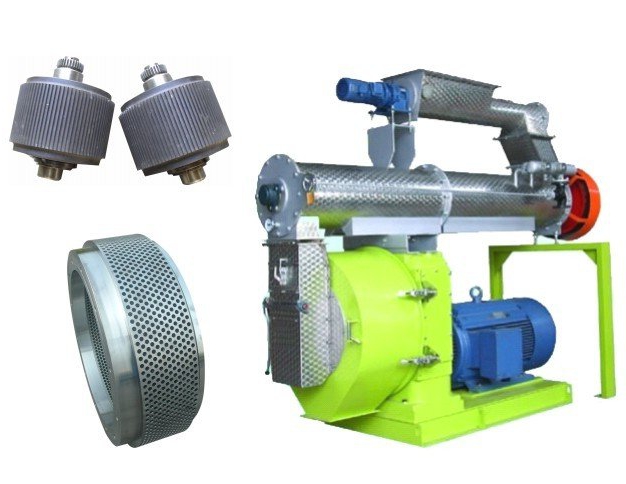

Het resulterende mengsel wordt naar de blanco formatiezone gestuurd. Het proces lijkt sterk op de vervaardiging van een kunststof profiel. Eerst wordt de resulterende massa verwarmd tot een temperatuur van 60-70 ° C Met behulp van een krachtige pers gaat het uitgangsmateriaal door een stalen mal met veel cilindrische gaten.

De resulterende plano's worden op de gewenste maat gesneden met behulp van een industrieel mes, gemonteerd na de matrijs. Voor de vorming van een buitenste beschermlaag wordt de verwerking van korrels met koude lucht aanbevolen. Niet elke productielijn voor houtpellets heeft deze functie. Als het ontbreekt, kunt u zelf een systeemupgrade uitvoeren.

verpakking

Afgewerkte producten op een transportband komen in de hopper voor opslag. De grote stalen tank heeft een onderhals met een doseermechanisme. Voor het verpakken van producten moeten speciale containers worden gebruikt.

De beste keuze - canvas tassen, aan de binnenkant beschermd met PVC-folie. Omdat het soortelijk gewicht van de pellets klein is, kan het nuttige verpakkingsvolume groot zijn. Het gemiddelde gewicht van gevulde containers is ongeveer 400 kg. Het onbetwistbare voordeel van deze tassen is de mogelijkheid van herhaald gebruik.

In de meeste gevallen wordt apparatuur voor de productie van houtpellets ontworpen met behulp van de transportbandmethode. Elk van de fasen van het verwerken van grondstoffen wordt uitgevoerd in een semi-automatische modus. Het is het beste om het volledige assortiment apparatuur bij één fabrikant te kopen. Dit garandeert de compatibiliteit van afzonderlijke knooppunten met elkaar, waardoor de kans op breuk of storing wordt verkleind.