De productie van stalen tanks voor de opslag en het transport van materialen omvat de selectie van de beste technologie. Voor de praktische uitvoering van het project moet met veel factoren rekening worden gehouden. De belangrijkste daarvan is apparatuur voor de productie van metalen vaten, waardoor uiteindelijk hoogwaardige producten kunnen worden geproduceerd.

Technologische regeling

Een typisch productieschema bestaat uit verschillende fasen van het verwerken van de grondstof. Maar eerst moet u beslissen over het assortiment. De belangrijkste parameter is de grootte van de metalen vaten en de wanddikte. De eerste is bepalend voor de planning van de productie - het segment van de verkoopmarkt en het geplande verkoopvolume zullen hiervan afhangen.

Het is het beste om zich aan standaardafmetingen te houden. De hoogte van het product moet 880 mm zijn, diameter - tot 610 mm. In dit geval zal de vatinhoud gelijk zijn aan 208 liter. De onderkant moet een integraal onderdeel van de structuur zijn en het installatiemechanisme van de bovenkap moet zorgen voor dichtheid.

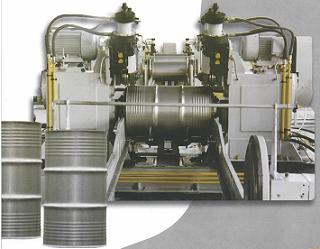

De productielijn bestaat uit de volgende componenten:

- Voorbereiding van grondstoffen voor verwerking. Hiervoor wordt een vrijdragende winder gebruikt.

- Metaal snijden met een hydraulische pers.

- Het proces van het vormen van verstijvers (uitsparingen) op het lichaam van het product.

- Lassen en rollen van de randen van het vat.

- Schilderen.

Voor elk van de fasen wordt de juiste uitrusting voor de productie van metalen vaten geselecteerd.

snijdend

Bij de productie van stalen tanks is het het beste om gewalst staal te gebruiken. Dit vermindert niet alleen het aantal kladjes, maar bespaart ook aanzienlijk opslagruimte.

Eerst moet u de rol op de as van de spoel installeren. Het is het beste om een model met een guillotinemes te kiezen, waarmee u onmiddellijk spaties van toekomstige structurele elementen kunt vormen. Ze moeten worden gedeeld door grootte: sommige zijn nodig voor de vorming van het lichaam van het product, en van andere maken ze de bodem en het deksel van de loop.

Elke productie van metalen vaten moet worden uitgerust met een mal voor bodems. Dit is een ronde stalen plaat, die is gemaakt voor een specifiek persmodel. Na het installeren van de metalen plaat door druk op het oppervlak ervan, wordt een structureel element gevormd.

lassen

Nadat u de afmetingen van de werkstukken hebt gecontroleerd, kunt u direct doorgaan met het vrijgeven van het eindproduct. In dit stadium wordt het plaatmateriaal van het lichaam onderworpen aan buigen met behulp van rollende machines.

Een lijn voor de productie van metalen vaten zonder deze apparatuur zal zijn functies niet kunnen vervullen. Een blanco vel wordt geïnstalleerd op een as met een bepaalde diameter (afhankelijk van de grootte van het toekomstige product). Tijdens het scrollen wordt een cilinder gevormd die vervolgens bij elkaar moet worden gehouden.

Om een hechte verbinding te creëren, worden lasmachines gebruikt. Afhankelijk van het soort werk zijn ze verdeeld in punt- en naadpatronen. Deze laatste zijn meer verspreid vanwege hun betaalbare kosten. Maar qua functionaliteit zijn ze inferieur aan puntapparaten. Hetzelfde geldt voor de kwaliteit van de verbinding - een minimale impact op het metaal veroorzaakt geen verschil in mechanische spanning op het oppervlak van het product.

Aan het einde van het productieproces van het lichaam en de bodems worden de randen gerold. Vervolgens wordt de structuur gelast en opgestuurd om te schilderen.

Lektest en schilderen

Professionele uitrusting voor de productie van metalen vaten moet een testbank bevatten waarop de kwaliteit van producten wordt gecontroleerd. Hiervoor wordt het vat op het machinelichaam geïnstalleerd. Na luchtafvoer wordt de drukparameter in het werkstuk gecontroleerd. Als het stabiel blijft, is het product van hoge kwaliteit.

Aan het einde van de inspectie is oppervlaktebehandeling noodzakelijk - schilderen. Eerst wordt de structuur grondig gereinigd en vervolgens bedekt met een primer. Nadat het droogt, wordt het vat ondergedompeld in een verfbad, vanwaar het naar de hete drooglijn wordt gestuurd. De bevestiging van de beschermende laag vindt plaats door thermische blootstelling.

In de laatste fase van de productie wordt aanbevolen om de staat van het product opnieuw te controleren. Dit kan visueel en met testapparatuur worden gedaan. Vervolgens wordt het eindproduct naar een magazijn verzonden voor opslag.

Aangezien latere vaten kunnen worden gebruikt om agressieve media te transporteren, moet speciale aandacht worden besteed aan hun afwerking. Elke productiefase moet worden gecontroleerd op naleving van normen en standaarden.