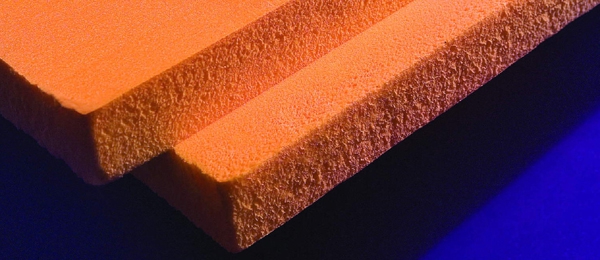

Geëxtrudeerd polystyreenschuim heeft de handelsnaam "penoplex" gekregen. Het is veel gebruikt in de bouw van nieuwe gebouwen, tijdens reparaties. Het is veilig om te zeggen dat de schuimisolatie tegenwoordig het meest populaire en populaire warmte-isolerende materiaal is voor de vloer, het plafond, het dak en de muren.

Een korte excursie in de geschiedenis

Extrusieve productietechnologie ontwikkeld in de jaren vijftig in de VS. Er werd ook speciale apparatuur gecreëerd voor de productie van schuimplastic met een capaciteit tot 100.000 m3 per jaar. Op dat moment werd een mengsel van freons of koolstofdioxide gebruikt voor het schuimen.

De meeste landen hebben nu het gebruik van freon-bevattende materialen bij de productie verboden. Nu worden Penoplex-platen alleen gemaakt op een blaasmiddel dat CO bevat2. Bedrijven produceren dus absoluut veilige en milieuvriendelijke producten.

Ontwikkelingsprincipe

De moderne technologie voor de productie van schuim is een continu proces van het mengen van korrelig polystyreen, dat plaatsvindt bij verhoogde temperaturen, met extrusie van de extruder en injectie van een freonvrij mengsel op basis van CO2.

Het resultaat is een materiaal met een fijne maasstructuur. Vervolgens wordt, na extrusie uit de extruder, zeer snel de lucht vervangen door de restanten van het Freon-vrije mengsel. De succesvolle implementatie van deze technologie werd bevorderd door de apparatuur voor de productie van schuim.

De hardwarelijn is ontworpen om een vel geëxpandeerd polystyreen te maken. Alleen secundair materiaal kan als grondstof worden gebruikt, wat de kosten van een reeds goedkope productie aanzienlijk vermindert. Apparatuur loont snel genoeg.

Technologische transportband

Apparatuur voor de productie van schuim is een gesloten automatische lijn. Het hele complex is verdeeld in hoofdsecties (technologische eenheden):

- Voorbereidingssysteem: polystyreen met additieven wordt in de mixer geladen, die via de hopperlader in de extruder wordt gevoerd.

- Het extrusiecomplex bestaat uit twee extruders. De eerste dient om de samenstelling te smelten en gelijkmatig met een blaasmiddel te mengen. Deze extruder is uitgerust met een uiterst nauwkeurig doseersysteem voor het opschuimen van additieven, een hydraulisch filtervervangend apparaat. De tweede biedt volledige menging (statische menger) en fijnere verspreide IPN-structuur. Het is uitgerust met een spleetkop (een matrijs die de vorm van het resulterende product verzekert), waardoor de plaat direct wordt geëxtrudeerd.

- De kalibratiesectie met de trekinrichting dient om een geëxtrudeerd vel te vormen volgens de gespecificeerde parameters. Het kunnen rollen of platen zijn met een lage wrijvingscoëfficiënt. Door aan het afgewerkte vel te trekken op het moment van afkoelen worden mogelijke doorbuigingen geëlimineerd.

- Het trimgedeelte voltooit de voorbereiding van de plaat: verschillende langssnijders vormen een platte doek met constante afmetingen en de dwarsmessen lossen deze op meetbladen op. Fotosensoren bieden nauwkeurige afmetingen.

- Op de afvalverwerkingslocatie worden de restjes verzameld, fijngemaakt, gegranuleerd om recycling mogelijk te maken.

- Het laatste deel - hier is de verpakking van afgewerkte producten in film.

Isolatie installatie

Bij inwendig werk is penoplex een materiaal van onschatbare waarde, omdat het vanwege zijn lichte gewicht, kleine plaatdikte en gemak van snijden gemakkelijk is om mee te werken.

Stadia van installatiewerk:

- voorbereiding, reinigen en egaliseren van wanden;

- landen op een zelfklevende basis en vervolgens nagelschuimvellen spijkeren;

- versterken met een versterkende laag;

- nivellering van het oppervlak van de structuur;

- afwerking afwerking.

Naast uitstekende thermische isolatiekwaliteiten is schuimschuim een uitstekende geluidsabsorber. De muur omhuld met hen zal een betrouwbaar obstakel worden, niet alleen voor de kou, maar ook voor vreemde geluiden.

waardigheid

De revolutionaire technologie en geavanceerde apparatuur voor de productie van schuim kunnen een echt uniek thermisch isolatiemateriaal creëren met onmiskenbare voordelen:

- milieuvriendelijkheid;

- lage warmtegeleiding, hoge ruisonderdrukking;

- brandveiligheid (ontstekingstemperatuur ongeveer 500 overC);

- duurzaamheid, bedieningsgemak;

- lage kosten.

tekortkomingen

Lage hechting kan een obstakel zijn voor het actieve gebruik van schuim. Dit probleem kan worden opgelost door een eenvoudige vervanging: gebruik bij buitenwerk een verwant materiaal - polystyreen.

Technologieën en apparatuur worden voortdurend verbeterd, moderne realiteiten stellen niet alleen hogere eisen aan de productie, maar ook aan isolatiematerialen. Penoplex voldoet volledig aan al deze vereisten. Dus de apparatuur waarop het werd vervaardigd, is hightech en concurrerend.