Het gebruik van polystyreen als warmte-isolerend materiaal is wijdverbreid vanwege zijn unieke eigenschappen. Dit diende als basis voor de toenemende vraag ernaar. Om een kosteneffectieve onderneming te creëren, moet u echter apparatuur kiezen voor de productie van polystyreen en het optimale technologische schema kiezen.

Productietechnologie

Momenteel zijn er verschillende technologieën voor het vervaardigen van polystyreenproducten die fundamenteel van elkaar verschillen. De eerste is om het monomeer onder druk te zetten om polystyreen te produceren. Door een speciaal mondstuk te passeren, wordt een groot product verkregen, wat het belangrijkste nadeel is. Na afkoeling is het noodzakelijk om te snijden, resulterend in een grote hoeveelheid afval.

De tweede methode is technologisch geavanceerder en kan worden gebruikt voor industrieën met een klein volume producten. Monomeerpolarisatie kan optreden door voorbehandeling. In de eerste fase wordt de grondstof blootgesteld aan een temperatuur van 90 ° C met een geleidelijke toename van indicatoren tot 200 ° C.

Tijdens het mengproces vindt een monomeeromzettingsreactie plaats. Daarna wordt de massa gefilterd met behulp van apparaten van het kolomtype, waardoor de rest van het ongebruikte reagens wordt verwijderd.

Het resultaat is een product uit één stuk met een goede thermische isolatie, mechanische sterkte en relatief verwerkingsgemak.

Grondstofverwerking

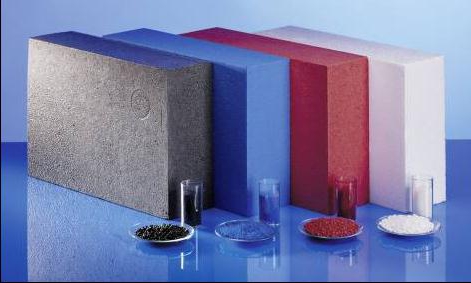

In de eerste fase van de productieplanning moet de methodologie voor de verwerking van grondstoffen worden bepaald. De gebruikte base is een monomeer voor de productie van polystyreen, bestaande uit styreen. Het hangt allemaal af van het eindproduct, dat is onderverdeeld in 2 hoofdtypen:

- Polystyreen plaat. Het wordt gebruikt voor de productie van containers, verpakkingen, auto-onderdelen.

- Foam. Gebruikt voor de vervaardiging van isolatiematerialen.

Momenteel worden granulaire polystyreenproducten op grote schaal gebruikt. Het wordt verkregen door suspensiepolymerisatie. Wanneer water inwerkt op het monomeer en de toevoeging van emulsiestabilisatoren, vindt een semi-continu productieproces plaats.

Als resultaat worden korrels verkregen, die verder kunnen worden verwerkt door gasvullende verbindingen. Deze technologie maakt polystyreen voor de productie van schuim. Afhankelijk van de gekozen technologie voor blootstelling aan de korrels kan uiteindelijk een warmte-isolerend materiaal met verschillende dichtheden en afmetingen worden verkregen.

uitrusting

Voor praktische implementatie is speciale apparatuur voor de productie van polystyreen vereist. Omdat het noodzakelijk is om een complex productieproces voor plaatproducten op te zetten, wordt aanbevolen om zich te concentreren op de vervaardiging van schuimmaterialen - polystyreen.

Momenteel wordt het uitgangsmateriaal - polystyreen suspensie schuimend (PVA) - vervaardigd door verschillende Russische ondernemingen. Dit is een complex productieproces en elk van de lijnen is een unieke set apparatuur die is ontworpen en geproduceerd volgens individuele projecten. Het is economisch haalbaar om grondstoffen rechtstreeks van fabrikanten te kopen.

Machines voor de productie van polystyreen verschillen afhankelijk van de geselecteerde technologie voor het vervaardigen van het materiaal. Momenteel zijn er twee methoden: blokkeren en drukken. Ondanks het gebruik van één type grondstof (PVA), heeft elk van zijn eigen kenmerken.

Voorbereidingsproces

In de eerste fase moeten polystyreenkorrels worden gesorteerd op fracties. De uniformiteit van het toekomstige product zal hiervan afhangen. Vervolgens worden ze in een lijn geplaatst voor voorschuimen.

Daarin is er een thermisch effect op de korrels, waardoor het gas dat erin zit uitzet. De toename in grootte moet in verschillende fasen plaatsvinden, anders is de kans op scheuren van de buitenste schil van de korrel groot.

De begintemperatuur van thermische blootstelling is 85 ° C. Een geleidelijke toename leidt tot de vorming van een homogene massa. De verdere verwerking hangt af van de gekozen productiemethode. De maximale temperatuur voor het voorverwarmen kan 205 ° C zijn. Als dit cijfer wordt overschreden, is het waarschijnlijk dat de grondstoffen voor de productie van polystyreen ontbranden.

Vervolgens passeert de verwarmde massa de laatste bewerking.

Blok weg

Deze technologie is een van de eenvoudigste, omdat er geen extra verwerking van de grondstof nodig is. De verwarmde massa door de transportlijn komt de verouderingsunit binnen. Daar moet ze 12 tot 24 uur blijven, afhankelijk van de operationele kenmerken van het verkregen materiaal. Gedurende deze tijd stabiliseert de druk in de korrels.

Dan komt de gekoelde massa de vormmachine binnen. Daarin worden zonder externe druk de productplano's gevormd. Na de laatste koeling met een snijmachine neemt het materiaal zijn uiteindelijke vorm aan.

Vanwege de unieke eigenschappen heeft het resulterende geëxpandeerde polystyreen een minimale vochtabsorptiecoëfficiënt, een hoge coëfficiënt weerstand tegen warmteoverdracht. Een klein soortelijk gewicht maakt het product echter broos. Daarom moet tijdens opslag en transport een speciale beschermende verpakking worden aangebracht.

extrusie

Als u een product met een hoge dichtheid en mechanische sterkte wilt maken, moet u een andere productiemethode gebruiken. Hiervoor wordt apparatuur aangeschaft waarin de verwarmde massa polystyreen onder druk door schimmels gaat. Het is dus mogelijk om het soortelijk gewicht van het eindproduct, de mechanische sterkte, aan te passen.

Nadat het werkstuk met koude lucht is verwerkt en de snijlijn binnenkomt. Deze fase valt bijna volledig samen met die voor de blokmethode voor het produceren van geëxpandeerd polystyreen.

Bij het kiezen van apparatuur, moet u letten op de prestaties, aankoopprijs en energieverbruik. Deze parameters zijn de belangrijkste bij het berekenen van de kosten van toekomstige producten.