Materiał ten jest szeroko stosowany w produkcji mebli - do produkcji szafek, szuflad, tapicerowanych podstaw mebli i innych rzeczy, a także w budownictwie, przemyśle stoczniowym i motoryzacyjnym. Płyta pilśniowa lub płyta pilśniowa ma doskonałą jakość i dobre właściwości strukturalne, a koszty znacznie niższe niż naturalne drewno. Elastyczność, elastyczność, izotropia i odporność na pękanie sprawiają, że jest to bardzo poszukiwany i cenny materiał. Co to jest, z czego składa się i jakie technologie i urządzenia do produkcji płyt pilśniowych są stosowane? Odpowiedzi na te pytania znajdzie ten artykuł.

Skład płyty pilśniowej

Głównymi składnikami do produkcji tego materiału arkuszowego jest drewno okrągłe niskiej jakości lub odpady drewniane. Czasami są używane jednocześnie. Po odparowaniu i rozbiciu tego surowca powstają z niego arkusze. Aby zwiększyć właściwości użytkowe płyty pilśniowej, do masy drzewnej dodaje się różne żywice syntetyczne (utwardzacze), a także kalafonię, parafinę (środki hydrofobowe), środki antyseptyczne itp.

Technologia produkcji płyt pilśniowych

Produkcja płyt pilśniowych może odbywać się na dwa sposoby - mokry i suchy. W pierwszym przypadku uzyskuje się płytki o jednostronnej gładkości, w drugim - dwustronny. Rozważmy bardziej szczegółowo te metody i jaki sprzęt do produkcji płyt pilśniowych jest używany.

Wet Way

Najczęściej stosowana technologia mokra. Oznacza to, że tworzenie dywanu z włókna drzewnego odbywa się w środowisku wodnym. Mokra metoda produkcji płyt pilśniowych obejmuje następujące główne etapy:

- Zrębki są dwukrotnie myte i mielone. Następnie powstałą mieszaninę rozcieńcza się wodą (miazgą) i przechowuje (ciągle mieszając).

- Pulpa jest mieszana z żywicą fenolowo-formaldehydową i innymi dodatkami. Następnie ogrzewa się do 60 stopni. Ten proces nazywa się określaniem rozmiaru.

- Ponadto stosuje się sprzęt do produkcji płyt pilśniowych, zwany maszyną odlewniczą. Pozwala uformować dywan z włókna drzewnego z gotowej masy.

- Następnie następuje wirowanie, suszenie i twardnienie płyt. Razem te trzy procedury nazywane są kompresją. W rezultacie powinien produkować płyty pilśniowe o wilgotności nie większej niż 1,5%.

- Ostatnim etapem produkcji jest końcowe suszenie i zwilżanie desek przed ich przycięciem. Gotowe arkusze są starzone, aby utrwalić swój kształt przez co najmniej jeden dzień.

Wadą tej metody produkcji jest to, że po niej pozostaje duża ilość ścieków. Inną znaczącą wadą jest zastosowanie żywicy fenolowo-formaldehydowej, ponieważ fenol jest prawie niemożliwy do usunięcia z gotowych płyt pilśniowych.

Suchy sposób

Ta technologia produkcji pozwala uzyskać płyty pilśniowe o ulepszonej wydajności. Wiele etapów, z wyjątkiem tych ostatnich, jest podobnych do procesu produkcji na mokro. Włókna są również dwukrotnie mielone, ale do produkcji masy nie dodaje się wody.

W procesie mielenia do masy wprowadza się różne dodatki (organiczne i nie), co pozwala nadać materiałowi wymagane właściwości. Następnie przeprowadza się solenie w celu utworzenia dywanu, jego zagęszczenia i prasowania. Na tym etapie stosuje się specjalne urządzenia do produkcji płyt pilśniowych - instalacje próżniowe i prasy formatowe z taśmą.

Płytki prasuje się w wysokich temperaturach (do 200 stopni) i pod silnym ciśnieniem, które utrzymuje się przez pół minuty, a następnie stopniowo zmniejsza (od 6,5 do 1 MPa).Etapy wykończenia - starzenie i ostateczne mocowanie arkuszy w ciągu dnia. Następnie gotowe płyty otrzymują pożądany rozmiar na piłach tarczowych z formatem.

Dzięki metodzie suchej produkcji płyty pilśniowe są gładkie po obu stronach i mają określone właściwości operacyjne - odporność na ogień, odporność na wilgoć itp

Jakie urządzenia są używane do produkcji płyt pilśniowych?

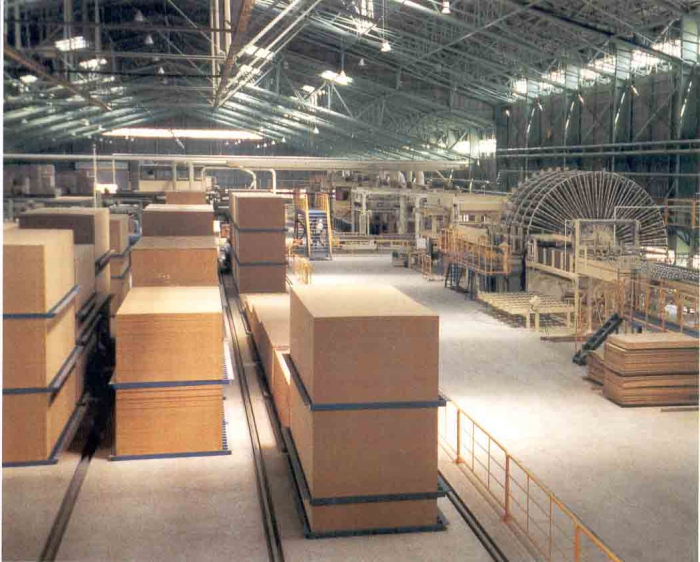

Niezależnie od metody produkcji (metoda sucha lub mokra) używany sprzęt jest podobny i z konieczności zaawansowany technologicznie. W procesie produkcji płyt pilśniowych uczestniczyły:

- sześcio-piła do produkcji płyt pilśniowych (cięcie surowca drzewnego do zbioru);

- maszyny do rozdrabniania (mielenie surowców do stanu zrębków);

- specjalny magnes dużej mocy (oczyszczający masę z zanieczyszczeń metalowych);

- defibrery i rafinatory (do grubego i drobnego mielenia masy na włókna);

- maszyny odlewnicze (formowanie masy);

- prasy formatowe i rolkowe (dzięki czemu włóknista mieszanka wygląda jak arkusze);

- prasa hydrauliczna (uszczelnienie dywanu);

- szlifierki (wyrównanie grubości i wygładzenie arkuszy płyt pilśniowych).

Aby uzyskać wysokiej jakości płytę pilśniową, ważne jest nie tylko stosowanie nowoczesnego, zaawansowanego technologicznie sprzętu, ale także odpowiednie skonfigurowanie go do produkcji materiału z minimalną ilością złomu.

Produkcja płyt pilśniowych jest dość pracochłonnym procesem, ale ten biznes jest dziś bardzo poszukiwany. Materiał ten cieszy się dużym zainteresowaniem konsumentów, ponieważ ma zalety (jakość, odporność na zużycie i cenę) w porównaniu z droższymi i mniej funkcjonalnymi.