Praktičnost během instalačních operací a optimalizace nákladů jsou prvořadými podmínkami, které účastníci stavebnictví hledají. Jsou dosahovány různými způsoby a způsoby, ale nakonec usnadňují pracovní postup a umožňují zajistit vysoce kvalitní výsledek. Přechod z tradičních stavebních materiálů na modernější a dokonce inovativnější často působí přesně jako prostředek k optimalizaci a zlepšení kvalitativních charakteristik struktury.

V tomto smyslu je technologie výroby pěnových bloků, která je založena na klasickém způsobu přípravy malty, zajímavá, ale je pozoruhodná pro její dostupnost. Domácí mistr ji také může použít, ale za tímto účelem se budete muset podrobně seznámit s nuancemi vytváření tohoto druhu stavebních materiálů z bloků.

Z čeho jsou vyrobeny pěnové bloky?

Jako základ se používá portlandský cement s nejvyšším stupněm - například je vhodný M 400. Cement musí splňovat vlastnosti této značky, jinak nebude moci po výrobě plnit své funkce. Charakteristickým znakem pěnového bloku je porézní struktura, díky které je zahrnuta do skupiny pórobetonu. Proto se proces jeho výroby neobejde bez pěnícího činidla. Může se jednat o organickou nebo syntetickou složku, jejíž seznam úkolů bude zahrnovat pouze vytvoření volné porézní struktury. V praxi poskytne stěnám mnoho provozních výhod.

Hlína, popel a některé druhy průmyslového odpadu se někdy přidávají do základny. Z hlediska zlepšení technických a fyzikálních vlastností takové ředění nedává velký smysl - přidání druhotných surovin obvykle usiluje o snížení nákladů na složení vytlačením drahého portlandského cementu. Také písek a voda jsou do kompozice zaváděny bez selhání.

Druh funkčního segmentu složek je tvořen lepidlem a vláknem. Pokud jde o adhezivní roztok, bude vyžadován jak pro složení, tak pro zdivo. Může to být jeden a tentýž produkt - hlavní věc je, že splňuje požadavky na použití ve specifických podmínkách. Z hlediska přípravy roztoku budou důležité takové vlastnosti, jako je viskozita, přilnavost, přilnavost a chemická bezpečnost. Jako prostředek k formování zdiva se zřídka používá lepidlo na pěnové bloky v čisté formě, ale v každém případě by mělo být odolné proti mrazu, odolné vůči vlhkosti, odolné a ohnivzdorné. Fiber zase plní úlohu posilování. Také nějakým způsobem funguje spojovací funkce, ale ve výraznější mechanické verzi. Vlákna minimalizují riziko praskání, vyztužují stěny a podlahy a snižují napětí na sousedních strukturách.

Vlastnosti pěnového bloku

Výkonové charakteristiky se již odrážejí v označení samotného pěnového bloku. Například pro zdůraznění tepelné izolace stojí za to vybrat si značky od D150 do D400. Tento materiál je díky své vysoké hustotě (číselná hodnota udává poměr kg / m)3) poskytuje dostatečnou izolaci pro domácnosti umístěné ve středních zeměpisných šířkách. Například pokud jde o sílu, nejedná se o nejziskovější variantu oproti tradičním cihelám. Průměrná mez pevnosti je 9 kg na 1 cm3. Další věc je, že dokonce i výroba pěnových bloků doma umožňuje zavedení změkčovadel a plniv, které mohou zvýšit individuální vlastnosti, včetně pevnosti a odolnosti proti mrazu.

V továrních podmínkách se technické vlastnosti zlepšují díky základnímu složení. Značky D500-D900 jsou považovány za strukturální a tepelně izolační, to znamená, že jsou vhodné pro poskytování tepla v severních oblastech a pro udržení spolehlivosti z hlediska fyzického stresu. Mimochodem, nejsilnější bloky vydrží až 90 kg na 1 m2 Je značka D1200. Velikosti se mohou lišit, existuje však standardizovaný formát pro uvolňování materiálu, který je považován za optimální. Jedná se o pěnový blok 200x300x600 mm, který v závislosti na složení poskytuje hustotu stěny 300 až 1200 kg / m3. Kromě toho je absorpce vody stabilní na 14%.

Technologie lití

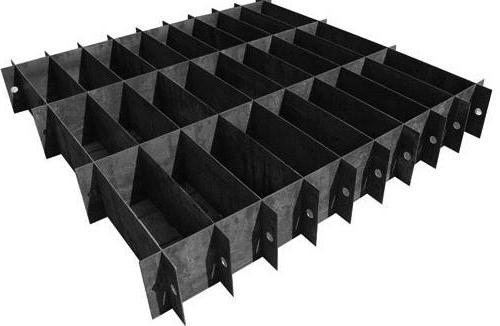

V první fázi se provádí příprava samotného řešení, které může být provedeno v konvenčním stavebním zásobníku s funkcí automatického hnětení. Poté se vytvořená směs nalije do kazetových forem, kde hmota pěnového betonu má stanovené fyzikální parametry. Tradiční vstřikovací technologie umožňují další vibrace a zhutňování ve formách, což zlepší kvalitu bloku. Ve zjednodušených formách kazet však tato funkce chybí kvůli nedostatku elektrického pohonu, který by mohl poskytnout vibrační efekt.

Moderní konstrukce bednění umožňují změnit konfiguraci buněk. To znamená, že sám uživatel může upravit tloušťku a délku bloku podle svých požadavků. Rovněž umožňuje vytvořit pěnový blok s jednotlivými parametry v jednotlivých kopiích - například pro pokládání na obtížných místech. Polymerizační doba, tj. Tuhnutí, se pohybuje v průměru od 10 do 20 hodin. To do značné míry závisí na typu lepidla používaného pro pěnové bloky - vodotěsné, silikonové nebo polymerové. Po základním zpevnění konstrukce mohou být bloky uvolněny ze stěn bednění.

Odlévací zařízení

Implementace metody vstřikování umožní tři kategorie zařízení. Nejprve se jedná o instalace pro vytvoření směsi z pěnového betonu. Liší se od konvenčních sil v tom, že mají zařízení pro vytváření pěny. Průměrná produktivita takové jednotky je 20-30 m3 denně záleží na konkrétním složení. V další fázi lze použít mobilní zařízení pro pěnové bloky, které usnadní úkol transportu směsi do forem. Mohou to být stroje s vlastním pohonem s bunkry a přímé stacionární kanály pro účelné dodávání řešení do matrice.

Pokud jde o samotné formy, bylo již uvedeno, že se jedná o matricové kazety, do kterých se směs nalije. Doma může být analog takového zařízení vyroben z běžných kovových plechů. Staví se jakási přepravka a nemusí mít dno - v tomto procesu jsou často dokonce i tovární struktury umístěny na rovný povrch, což je dostačující pro získání geometricky správného zdiva. Jiná věc je, že technologie výroby pěnových bloků vstřikovacím litím také umožňuje snadnou a rychlou demontáž formy po ztuhnutí roztoku.

Řezací technologie

Tento způsob vytváření pěnových bloků také zajišťuje jednotlivé fáze přípravy a dodávání směsi na okamžité místo konečného vytvoření materiálu. Ale na rozdíl od předchozí metody zahrnuje odlišný přístup k přípravě bloků. Nejsou tvořeny v buňkách matrice, ale mechanickým oddělením společného pole. To je zpočátku také plnění, ale ne podle oddělených maticových forem, ale do společné palety. Potom se nalil roztok rozdělil na sektory.Jak přesně bude tato operace provedena, závisí na podmínkách, za kterých je technologie řezání použita. Pěnové bloky výrobního typu ve velkých podnicích jsou řezány lasery a tepelnými hlavami. V malých a středních továrnách se to provádí pomocí pil, nití a jiných mechanických řezbářů, kteří si zaslouží zvláštní pozornost.

Blokové řezací zařízení

Profesionální výroba pěnového bloku není kompletní bez zvláštních linek řezání, které pracují s litým betonem. Pokud jde o řezné nástroje, jedná se o velmi rozmanité vybavení - lze použít řezačky pásů, struny, kotoučové pily, kovové kabely atd. Takové zařízení pro pěnové bloky je založeno na plošině nebo loži, které je také navrženo pro uložení cílového materiálu. V tomto procesu frézy procházejí monolitem a zanechávají za sebou pruhy rozdělených segmentů. Křížový průchod dokončuje řezací operaci a zanechává hotové bloky.

Tento způsob má oproti vstřikovacímu lisování několik výhod. Nejprve je zajištěna přesnost tvarování ploch a stran. Díky tomu se také zvyšuje kvalita budoucího stylu. Kromě toho, pokud tvarování vyžaduje, v některých případech, použití speciálních lubrikantů na okrajích kovových buněk, díky kterým trpí přilnavost povrchů bloků, pak řezání zachovává drsnost čel a tím zlepšuje jejich přilnavost k jiným cizím povrchům. Kromě toho zůstává úplná volnost při regulaci parametrů, kterými se vyrábějí pěnové bloky. Velikost a hmotnost produktů se mohou lišit: vyrábějí se také ve standardním formátu 200x300x600 s průměrnou hmotností 500 kg na 1 m2a s individuálními charakteristikami.

Technologie bednění

Tento způsob v podstatě připomíná vstřikování, ale s větší mírou automatizace. Klasické formování lze zcela ručně provést pomocí domácích kovových buněk. Automatické odizolování vyžaduje účast operátora pouze na procesu regulace odlévání do původní formy. Dále stroj nezávisle vybere formy na paletě a drží je ve svém bunkru (někdy s vystavením teplu), dokud zcela neztvrdne. Je obtížné zorganizovat takovou výrobu pěnových bloků doma, protože zařízení může vyžadovat připojení k síti 380 V, ale u třífázové linky je to docela možné. Kromě toho se směs připravuje také třetí stranou bez připojení speciálních jednotek. Po ztuhnutí jednotka automaticky otevře násypku, vyjme tvar s bloky na paletě a odstraní bednění.

Sušení pěnobetonových tvárnic

V podmínkách in-line výroby, kdy není čas na mnoho hodin a dokonce i denní očekávání polymerace bloků, se používá další technologická fáze - tepelné sušení. K tomu se používá speciální kamera, ve které jsou vloženy pěnové bloky. Stavební technologie pro výrobu cihel nutně zahrnují použití pecí jako prostředku pro vypalování a posílení. Pěnový beton je méně hustý materiál, proto se často odpadá bez tepelného vlivu - ale tato fáze nebude zbytečná, aby se šetřila čas a posilovala struktura. Podle odborníků umožňuje napařování v peci během několika hodin jednotce získat asi 70% základní síly. Organizačně je tato technologie pro výrobu pěnových bloků možná pouze na automatizovaných linkách. Stroj by měl automaticky řídit procesy nakládání a vykládání spojené s pohybem kazetových forem do pece.

Mini-továrny na výrobu pěnových bloků

V malých závodech pro výrobní účely často používají malé výrobní linky, ve kterých jsou funkční oblasti kompaktně koncentrovány. Koncept mini-továrny na pěnové bloky je založen na stejných principech.Obsluha nemusí umisťovat mezery mezi technologickými fázemi - od začátku do konce je výroba řízena automatizací. Linka začíná násypkou, ve které se míchá směs na pěnový beton. Provozovatel do něj zavádí všechny potřebné komponenty s přísadami a nastavuje program pro přípravu stavební směsi. Dále se roztok plní do nádoby, která bude tvořit obdélníkový monolit.

Typická mini továrna na výrobu pěnových bloků pracuje podle metody řezání bloků, protože je zpočátku orientována na získání prvků s přesnými geometrickými rozměry. Po přirozeném vytvrzování nebo vytvrzení v peci je monolit odeslán do automatické řezací fáze, odkud je předáván do sběrného místa ve formě hotových bloků.

Závěr

Výroba penobetonového stavebního materiálu je mnohem jednodušší než cihlové nebo panelové desky. Ale ospravedlňuje se tento materiál v praktickém použití? Takové bloky mají malou hmotnost, proto bude pevnost zpočátku nesrovnatelná s běžnými cihlami. Ale v buněčném betonu jsou také pozitivní vlastnosti. I zjednodušená technologie výroby pěnových bloků bez speciálních aditiv nám umožňuje dosáhnout vysokých tepelných izolačních vlastností. Proto i při malé hmotnosti a hustotě může taková jednotka zaručit optimální mikroklima. Z hlediska ochrany životního prostředí je to také dobrá volba pro stavbu domu. Opět platí, že pokud se neobejdete bez zvláštních modifikátorů, bude návrh pro obyvatele chemicky bezpečný.

Hlavní výhodou pěnového bloku jsou však jeho finanční úspory. Jak výrobní technologie, tak i logistika během výstavby a dopravy vyžadují minimální investice ve srovnání s alternativními zdivami a panelovými stavebními materiály.