Beton je ve stavebnictví předním materiálem a podle vědců tak zůstane alespoň dalších 40-60 let. Současně se technologie výroby betonu za poslední půlstoletí nezměnila. Přestože je výrobní proces časově náročný, použité zařízení je konstrukčně poměrně jednoduché a levné. To vám umožní zařídit výrobu populárního stavebního materiálu bez vysokých nákladů.

Historické pozadí

Technologie výroby betonu byla známa i starověkým Sumerům, kteří ji široce používali před 4 000 až 5 000 lety. Pozdější technologie byla adoptována Babylonians, Egyptians a jiné civilizace. Nedávno v Srbsku objevili budovu s věkem 7600 let, jejíž podlaha je nalita 25 cm vrstvou betonu na bázi vápence. Starověký stavební materiál se samozřejmě liší od moderního, ale princip zůstává stejný: pojivový materiál působením vody upevňuje výplň štěrku (písek, kameny, sláma). Po sušení se směs stává velmi silnou.

Po tisíciletí zdokonalili starověcí Římané technologii. Zjistili, že v hojnosti je vulkanický materiál obsažený na Apeninech (tuf, pemza, popel) v kombinaci s vodou, pískem, štěrkem po pěnění a sušení stejně silný jako kámen. V římské říši byly veřejné instituce, akvadukty, kanalizace a soukromé domy masivně stavěny z betonu. Největší budova, jejíž kopule je zcela vyrobena z nevyztuženého betonu, zůstává dodnes Pantheon, postavený Římany před mnoha staletími. Velká čínská zeď se do jisté míry podobá betonové struktuře.

Po pádu Říma, ve středověku, byla technologie ztracena. Teprve v XVII-XVIII století začala snaha oživit zapomenutá tajemství starověkých stavitelů. James Parker v roce 1796 patentoval recept na výrobu „římského cementu“ založeného na puzolánech. Současně vědci hledali alternativní pojiva, která by mohla nahradit vulkanické materiály.

Důležitým příspěvkem byl francouzský mostní inženýr Louis Vic. Zjistil, že směs vápence a jílu vytváří účinné pojivo. V roce 1828 postavil most pomocí cementu av roce 1840 představil veřejnosti revidovaný materiál - portlandský cement, který se dodnes stále hojně používá.

Popis

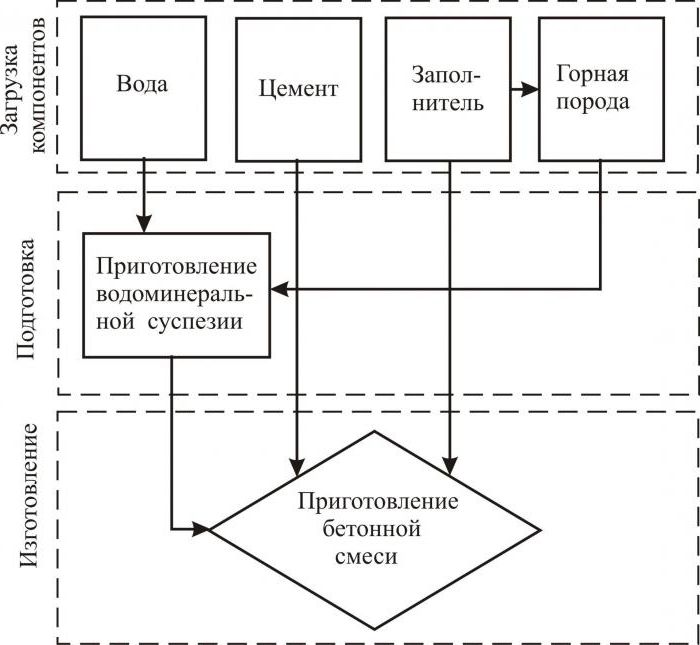

Beton je běžný umělý stavební materiál, když ztuhne, má tvar podobný kameni. Pro výrobu betonu existují různé způsoby, ale většina z nich se v určitých poměrech vaří na smíchání pojiva (obvykle cementu), kameniva (písek, štěrk, buta atd.) A vody. Ke zlepšení kvality směsi lze použít různá aditiva: odpuzovače vody, změkčovadla a další. Při výrobě asfaltového betonu se místo vody používá bitumen.

Složení

Ačkoli není mnoho konkrétních součástí, existují na světě tisíce značek, které se liší v procentech použitých materiálů a použitých přísad. Klasické složení betonu je následující:

- cement;

- písek;

- kamenivo (štěrk, drcený kámen, oblázky, expandovaná hlína atd.);

- voda

- přísady (volitelné).

Procento těchto složek závisí na požadované kvalitě betonu, vlastnostech cementu, koeficientu vlhkosti směsi písku a štěrku a vlastnostech přísad. Doporučené poměry při použití cementu M500 jsou uvedeny v tabulce.

Betonová třída | Cement, kg / díly | Písek, kg / díly | Drcený kámen, kg / díly |

200 | 1 | 3,5 | 5,6 |

250 | 1 | 2,6 | 4,5 |

300 | 1 | 2,4 | 4,3 |

400 | 1 | 1,6 | 3,2 |

450 | 1 | 1,4 | 2,9 |

Nejdůležitějším faktorem je množství vody. Obvykle je to 0,5 až 1 díl, měl by se však počítat na základě obsahu vlhkosti ve směsi, požadované pevnosti, stupně tekutosti, doby tuhnutí, použitých přísad. Koeficient poměr voda-cement by měl být v ideálním případě 0,3-0,5. S přebytkem vody klesá pevnost hotového cementu.

Výroba betonových přísad

Jedním ze strategických směrů vývoje betonové technologie je použití aditiv. Ve světě se používá asi 50 druhů s více než 50 000 značkami, přičemž každá látka (dokonce i slepičí vejce a močovina) lze považovat za přísady do betonu a malt. Pro zlepšení složení betonu vědci vyvíjejí multifunkční přísady, které způsobují synergický účinek.

Na konci 20. století byly vynalezeny a zavedeny superplastifikátory - vícesložkové univerzální přísady, které mají plastifikační a redukující vodu. To umožnilo konstrukci přejít na hromadné použití vysoce mobilních směsí litého betonu a vysoce pevného betonu s pevností v tlaku do 80 MPa a do 4 MPa v tahu.

Betonové zhutnění

Technologie pro výrobu betonu v průmyslovém měřítku zahrnuje stupeň zhutňování betonových směsí. To se zpravidla provádí vibracemi, během nichž jsou vyplněny mikroskopické dutiny. Velmi běžná je také metoda odstředivého (bez vibrací) formování železobetonových výrobků, zejména při zpracování betonu pro výrobu beztlakových trubek.

Vibrační zhutnění

Výrobní proces vysoce kvalitního betonu zpravidla předpokládá použití vibračních zařízení v budoucnosti. Nejrozšířenějším typem vytváření vibrací je stolní (stojanové) vibrační zhutňování. V tomto případě jsou formy s betonovou směsí nainstalovány na vibrační plošině, která je vystavena vibracím z vibračního mechanismu.

Vibrační plošiny různých typů se používají pro vibrace na lavičce, to jsou technologické vlastnosti metody. Jsou tříděny podle rozvržení stolu a vibračního orgánu, nosnosti a hlavních parametrů vibrací. Rozložení rozlišuje:

- mechanismy mající jeden stůl s budičem vibrací umístěným níže;

- blokové vibrační platformy, sestávající z unifikovaných bloků s jedním budičem vibrací umístěných pod stolem jednoho z bloků.

Kapacita míst je určena výkonem hnacích motorů. Nejběžnější vibrační plošiny s nosností 3, 5, 7, 10 a 15 tun, méně často - 20 a 25 tun. Nosnost blokových mechanismů je v rozsahu 2-24 tun.

Vibrační technologie

Nejsložitější technologií pro výrobu betonu jsou vibrační vakuové směsi. Vyznačuje se kombinací periodické evakuace a vibrací. Pro pokládku a zhutňování betonové směsi se provádějí vibrace. V procesu evakuace se vibrace zapnou na dostatečně krátkou dobu, aby se lokalizovalo tření mezi částicemi směsi, aby se přispělo k lepšímu vyplnění prostoru plyn-pára.

Velikost vakua ve vakuu je 75-80% absolutní hodnoty. V důsledku toho se vytvoří tlakový gradient, pod jehož vlivem se nadměrná směs vody, vzduchu a páry se vzduchem posílá ze zón atmosférického tlaku do vakuových zdrojů a odstraní se z betonu.

Vibrokomprese se používá k výrobě mnoha produktů, zejména pro výrobu dlažebních desek a silničních prvků, pro výrobu betonových trubek vyztužených tlakovou hlavou a dalších výrobků z tuhých, zejména jemnozrnných směsí.

Metoda odstředivého zhutňování

Podstatou odstředivé tvorby je to, že když se formátor otáčí rovnoměrně rozloženou vrstvou betonové směsi, vzniká odstředivý tlak, pod jehož vlivem dochází k oddělení částí pevné fáze ve velikosti a jejich sblížení, doprovázenému vytlačováním vody suspendovanými disociovanými ionty a vysoce dispergovanými frakcemi cementu.

Pro odstranění strukturní a texturní heterogenity, která snižuje pevnost betonu, je navržena metoda zhutňování betonové směsi po vrstvách. Díky této metodě se vytvoří homogenní betonová struktura po celé části stěny produktu. Za účelem zvýšení fyzikálně-mechanických vlastností odstředivého betonu se po uvolnění zhutněné směsi provádí opakovaná odstřeďování.

Vybavení

Zařízení pro výrobu betonu se velmi liší: od jednoduchých míchaček na ruční výrobu betonu po průmyslové víceúrovňové komplexy. Pro soukromou výstavbu je vhodné použít malé mechanizované (elektrické, naftové) míchačky betonu. Jejich cena začíná od 5 do 6 tisíc rublů. Načítání komponent se provádí ručně. Významné nevýhody jsou obtížnost přesného dávkování přidaných materiálů, nedostatek mechanismů pro zhutňování směsi, nízká produktivita.

Pokud je cílem uspořádat malý soukromý podnik, nejlepší možností by byla mobilní betonárna. Zařízení pro mini továrnu je relativně levné - od 400 tisíc rublů, což je levnější než auto. Ziskovost podniku může navíc dosáhnout 1 milion rublů za měsíc.

Automatizované linky s výkonnou instalací pro míchání komponent, vibrační systém a nakládání materiálu dopravníkem do konkrétního kamionu jsou dražší. Za cenu 1,5 milionu rublů prokazují vynikající výkon při poskytování konkrétního řešení pro soukromé klienty a malé stavební firmy.

Průmyslová výroba

Vlastnosti výroby betonu ve specializovaných podnicích zahrnují použití výkonných víceúrovňových zařízení, vibračních, vibračních-vakuových nebo odstředivých zařízení, různých přísad, změkčovadel. Vyrábí se zde nejen beton, ale také jeho konečné výrobky - od dlažebních desek, obrubníků a kanalizačních prstenců po schodiště, prefabrikovaných konstrukcí pro panelovou výstavbu, prvků mostů a průmyslových konstrukcí.

Ve velkých podnicích se množství a kvalita složek počítá v továrních laboratořích až na desetiny procenta. Profesionální vybavení vám umožní použít minimální přípustné množství vody, což výrazně zlepšuje kvalitu hotového materiálu a použití přísad zvyšuje dobu tuhnutí a stupeň tekutosti betonu. Míchačky betonu míchají směs na homogenní hmotu s kvalitou nedosažitelnou pro levné míchačky betonu.