Η χρήση πολυστυρενίου ως θερμομονωτικού υλικού είναι ευρέως διαδεδομένη λόγω των μοναδικών ιδιοτήτων του. Αυτό χρησίμευσε ως βάση για την αύξηση της ζήτησης για αυτό. Ωστόσο, για να δημιουργήσετε μια οικονομικά αποδοτική επιχείρηση, θα πρέπει να επιλέξετε εξοπλισμό για την παραγωγή πολυστυρενίου και να επιλέξετε το βέλτιστο τεχνολογικό σχέδιο.

Τεχνολογία κατασκευής

Επί του παρόντος, υπάρχουν αρκετές τεχνολογίες για την παραγωγή προϊόντων πολυστυρενίου που διαφέρουν θεμελιωδώς μεταξύ τους. Ο πρώτος είναι να πιέσει το μονομερές να παράγει πολυστυρένιο. Περνώντας μέσα από ένα ειδικό ακροφύσιο, λαμβάνεται ένα μεγάλο προϊόν, το οποίο είναι το κύριο μειονέκτημα. Μετά την ψύξη, είναι απαραίτητο να κάνετε κοπή, με αποτέλεσμα μεγάλη ποσότητα αποβλήτων.

Η δεύτερη μέθοδος είναι πιο προηγμένη τεχνολογικά και μπορεί να χρησιμοποιηθεί για βιομηχανίες με μικρό όγκο προϊόντων. Η πόλωση του μονομερούς μπορεί να συμβεί με προκατεργασία. Στο πρώτο στάδιο, η πρώτη ύλη εκτίθεται σε θερμοκρασία από 90 ° C με βαθμιαία αύξηση των δεικτών στους 200 ° C.

Κατά τη διάρκεια της διαδικασίας ανάμιξης, λαμβάνει χώρα μια αντίδραση μετατροπής μονομερούς. Μετά από αυτό, η μάζα διηθείται χρησιμοποιώντας συσκευές τύπου στήλης, ως αποτέλεσμα των οποίων αφαιρείται το υπόλοιπο του μη χρησιμοποιηθέντος αντιδραστηρίου.

Το αποτέλεσμα είναι ένα ενιαίο προϊόν με καλή θερμομόνωση, μηχανική αντοχή και σχετική ευκολία επεξεργασίας.

Επεξεργασία πρώτων υλών

Στο πρώτο στάδιο του σχεδιασμού της παραγωγής, είναι απαραίτητο να καθοριστεί η μεθοδολογία επεξεργασίας των πρώτων υλών. Η χρησιμοποιούμενη βάση είναι ένα μονομερές για την παραγωγή πολυστυρολίου, που αποτελείται από στυρόλιο. Όλα εξαρτώνται από το τελικό προϊόν, το οποίο χωρίζεται σε 2 κύριους τύπους:

- Πολυστυρένιο φύλλο. Χρησιμοποιείται για την κατασκευή δοχείων, συσκευασίας, εξαρτημάτων αυτοκινήτων.

- Αφρώδη. Χρησιμοποιείται για την κατασκευή μονωτικών υλικών.

Επί του παρόντος, τα προϊόντα κοκκώδους πολυστυρενίου χρησιμοποιούνται ευρέως. Λαμβάνεται με πολυμερισμό εναιωρήματος. Όταν το νερό δρα επί του μονομερούς και της προσθήκης σταθεροποιητών γαλακτώματος, λαμβάνει χώρα μια ημι-συνεχής μέθοδος παραγωγής.

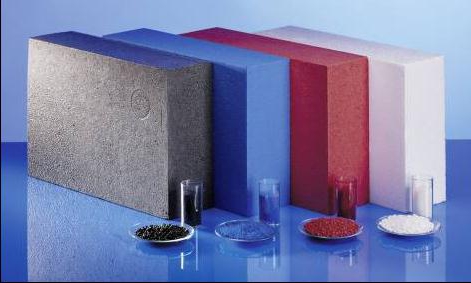

Ως αποτέλεσμα, λαμβάνονται κόκκοι, οι οποίοι μπορούν να υποστούν περαιτέρω επεξεργασία με ενώσεις πλήρωσης αερίου. Αυτή η τεχνολογία παράγει πολυστυρένιο για την παραγωγή αφρού. Ανάλογα με την επιλεγμένη τεχνολογία έκθεσης στους κόκκους, μπορεί τελικά να ληφθεί ένα θερμομονωτικό υλικό διαφόρων πυκνοτήτων και μεγεθών.

Εξοπλισμός

Για πρακτική εφαρμογή, απαιτείται ειδικός εξοπλισμός για παραγωγή πολυστυρενίου. Δεδομένου ότι είναι απαραίτητο να καθιερωθεί μια πολύπλοκη διαδικασία παραγωγής για προϊόντα φύλλων, συνιστάται να επικεντρωθεί στην κατασκευή αφρωδών υλικών - πολυστυρενίου.

Επί του παρόντος, το υλικό εκκίνησης - αφρισμός αφρού πολυστερίνης (PVA) - που παράγεται από πολλές ρωσικές επιχειρήσεις. Πρόκειται για μια πολύπλοκη διαδικασία παραγωγής και κάθε μία από τις γραμμές είναι ένα μοναδικό σύνολο εξοπλισμού σχεδιασμένο και κατασκευασμένο σύμφωνα με μεμονωμένα έργα. Είναι οικονομικά βιώσιμο να αγοράζονται πρώτες ύλες απευθείας από τους κατασκευαστές.

Οι μηχανές για την παραγωγή πολυστυρενίου διαφέρουν ανάλογα με την επιλεγμένη τεχνολογία κατασκευής του υλικού. Επί του παρόντος, είναι κοινές δύο μέθοδοι: μπλοκ και πατήστε. Παρά τη χρήση ενός τύπου πρώτης ύλης (PVA), κάθε ένα από αυτά έχει τα δικά του χαρακτηριστικά.

Διαδικασία προετοιμασίας

Στο πρώτο στάδιο, οι κόκκοι πολυστυρενίου πρέπει να ταξινομούνται σύμφωνα με τα κλάσματα. Η ομοιομορφία του μελλοντικού προϊόντος θα εξαρτηθεί από αυτό. Στη συνέχεια τοποθετούνται στη σειρά για προ-αφρισμό.

Σε αυτό υπάρχει θερμική επίδραση στους κόκκους, με αποτέλεσμα να διογκώνεται το αέριο που περιέχεται σε αυτά. Η αύξηση του μεγέθους πρέπει να λάβει χώρα σε διάφορα στάδια, διαφορετικά η πιθανότητα ρήξης του εξωτερικού κελύφους των κόκκων είναι υψηλή.

Η αρχική θερμοκρασία θερμικής έκθεσης είναι 85 ° C. Μια σταδιακή αύξηση οδηγεί στο σχηματισμό μιας ομοιογενούς μάζας. Η περαιτέρω επεξεργασία του εξαρτάται από την επιλεγμένη μέθοδο κατασκευής. Η μέγιστη θερμοκρασία για προθέρμανση μπορεί να είναι 205 ° C. Σε περίπτωση υπέρβασης αυτού του αριθμού, είναι πιθανό οι πρώτες ύλες για την παραγωγή πολυστυρενίου να αναφλεγούν.

Στη συνέχεια, η θερμαινόμενη μάζα περνά την τελική επεξεργασία.

Αποκλείστε τον τρόπο

Αυτή η τεχνολογία είναι μία από τις πιο απλές, καθώς δεν απαιτεί πρόσθετη επεξεργασία της πρώτης ύλης. Η θερμαινόμενη μάζα μέσω της γραμμής μεταφοράς εισέρχεται στη μονάδα γήρανσης. Εκεί θα πρέπει να παραμείνει από 12 έως 24 ώρες, ανάλογα με τα λειτουργικά χαρακτηριστικά του λαμβανόμενου υλικού. Κατά τη διάρκεια αυτού του χρόνου, η πίεση σταθεροποιείται μέσα στους κόκκους.

Κατόπιν η ψυχρή μάζα εισέρχεται στη μηχανή χύτευσης. Σε αυτό, χωρίς εξωτερική πίεση, σχηματίζονται τα κενά προϊόντος. Μετά την τελική ψύξη με μια μηχανή κοπής, το υλικό παίρνει το τελικό του σχήμα.

Λόγω των μοναδικών ιδιοτήτων του, το προκύπτον διογκωμένο πολυστυρένιο έχει έναν ελάχιστο συντελεστή απορρόφησης υγρασίας, έναν υψηλό συντελεστή αντίσταση μεταφοράς θερμότητας. Ωστόσο, ένα μικρό ειδικό βάρος καθιστά το προϊόν εύθραυστο. Κατά συνέπεια, κατά τη διάρκεια της αποθήκευσης και της μεταφοράς πρέπει να παρέχεται ειδική προστατευτική συσκευασία.

Εξώθηση

Εάν θέλετε να δημιουργήσετε ένα προϊόν με υψηλή πυκνότητα και μηχανική αντοχή, πρέπει να χρησιμοποιήσετε διαφορετική μέθοδο κατασκευής. Γι 'αυτό, αγοράζεται εξοπλισμός στον οποίο η θερμαινόμενη μάζα πολυστυρενίου υπό πίεση περνά μέσα από καλούπια - μήτρες. Έτσι, είναι δυνατή η προσαρμογή του ειδικού βάρους του τελικού προϊόντος, της μηχανικής του αντοχής.

Αφού επεξεργαστεί το κατεργαζόμενο με ψυχρό αέρα και εισέλθει στη γραμμή κοπής. Αυτό το στάδιο συμπίπτει σχεδόν πλήρως με αυτό για τη μέθοδο μπλοκ για την παραγωγή διογκωμένης πολυστερίνης.

Κατά την επιλογή εξοπλισμού, θα πρέπει να προσέξετε την απόδοση, την τιμή αγοράς και την κατανάλωση ενέργειας. Αυτές οι παράμετροι είναι οι κυριότερες για τον υπολογισμό του κόστους των μελλοντικών προϊόντων.