Az acéltartályok gyártása az anyagok tárolására és szállítására magában foglalja a legjobb technológia kiválasztását. A projekt gyakorlati megvalósításához sok tényezőt kell figyelembe venni. Ezek közül a legfontosabb a fémhordók gyártására szolgáló berendezések, amelyek végül lehetővé teszik a kiváló minőségű termékek előállítását.

Technológiai rendszer

Egy tipikus gyártási eljárás az alapanyag feldolgozásának több szakaszából áll. De először el kell döntenie a termékskáláról. A fő paraméter a fém hordók mérete és a falvastagság. Az első döntő jelentőségű a termelés tervezésében - attól függ az értékesítési piac szegmense és a tervezett eladási mennyiség.

A legjobb, ha betartja a szabványos méreteket. A termék magassága 880 mm, átmérő - 610 mm. Ebben az esetben a hordókapacitás 208 liter lesz. Az alsó résznek a szerkezet szerves részét kell képeznie, és a felső fedél beszerelési mechanizmusának biztosítania kell a tömítettséget.

A gyártósor a következő elemekből áll:

- Nyersanyagok előkészítése feldolgozásra. Ehhez egy konzolos csévélőt kell használni.

- Fémvágás hidraulikus préssel.

- A merevítők (mélyedések) kialakulásának folyamata a termék testén.

- A hordó széleinek hegesztése és hengerezése.

- Festés.

Az egyes szakaszokhoz kiválasztják a fémhordók előállításához megfelelő berendezéseket.

vágás

Acéltartályok gyártásakor a legjobb hengerelt acélt használni. Ez nem csak csökkenti a maradékot, hanem jelentősen megtakarítja a tárhelyet is.

Először telepítse a tekercset a csévélő tengelyére. A legjobb választani egy olyan modellt, amely guillotine késsel rendelkezik, amellyel azonnal kialakíthatják a jövőbeli szerkezeti elemek nyomait. Ezeket méret szerint kell megosztani: néhányuk szükséges a termék testének kialakításához, másoktól pedig a hordó alját és fedelét.

Minden fémhordó gyártását fel kell szerelni egy fenékrészre. Ez egy kerek acéllemez, amelyet egy adott sajtológéphez készültek. A fémlemez felületére történő nyomással történő telepítése után szerkezeti elem alakul ki.

hegesztés

A munkadarab méreteinek ellenőrzése után közvetlenül folytathatja a késztermék szabadon bocsátását. Ebben a szakaszban a test lemezeit gördülő gépekkel hajlítják.

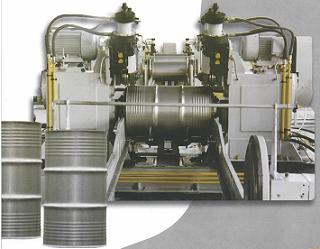

A fémhordók gyártására szolgáló vonal e berendezés nélkül nem lesz képes ellátni a funkcióit. Egy üres lapot kell felszerelni egy bizonyos átmérőjű tengelyre (a jövőbeni termék méretétől függően). A görgetés során henger alakul ki, amelyet ezt követően együtt kell tartani.

A szoros kapcsolat létrehozásához hegesztőgépeket használnak. A munka típusa szerint fel vannak osztva pont- és varratmintákra. Ez utóbbiak megfizethető költségeik miatt elterjedtebbek. De a funkcionalitás szempontjából ezek alacsonyabbak a pont-eszközöknél. Ugyanez vonatkozik a hézagminőségre - a fémre gyakorolt minimális hatás nem okoz különbséget a termék felületének mechanikai igénybevételében.

A test és az aljak gyártási folyamatának végén az éleket hengerelik. Ezután a szerkezetet hegesztették és festették.

Szivárgásvizsgálat és festés

A fémhordók gyártására szolgáló professzionális berendezéseknek tartalmazniuk kell egy próbapadot, amelyen ellenőrzik a termékek minőségét. Ehhez a hordót a gép testére kell felszerelni. A levegő kiürítése után a munkadarab belsejében lévő nyomás paramétert ellenőrzik. Ha stabil marad, a termék kiváló minőségű.

Az ellenőrzés végén felületkezelés szükséges - festés. Először a szerkezetet alaposan megtisztítják, majd egy alapozóval fedik le. Szárítás után a hordót egy festékfürdőbe merítik, ahonnan a forró szárítóvezetékbe továbbítják. A védőréteg rögzítése hőhatással történik.

A gyártás utolsó szakaszában ajánlott újból ellenőrizni a termék állapotát. Ez vizuálisan és tesztberendezéssel is megtehető. Ezután a készterméket raktárba továbbítják tárolásra.

Mivel a későbbi hordók felhasználhatók agresszív közegek szállítására, különös figyelmet kell fordítani a kivitelezésre. A termelés minden szakaszát figyelemmel kell kísérni a normák és szabványok betartásának szempontjából.