Производството на стоманени резервоари за съхранение и транспортиране на материали включва избора на най-добрата технология. За практическото изпълнение на проекта трябва да се вземат предвид много фактори. Най-важният от тях е оборудване за производство на метални варели, което в крайна сметка ще даде възможност за производство на висококачествени продукти.

Технологична схема

Типичната производствена схема се състои от няколко етапа на обработка на суровината. Но първо трябва да вземете решение за асортимента на продуктите. Основният параметър е размерът на металните варели и дебелината на стената. Първият от тях е определящ при планирането на производството - от него ще зависи сегментът на пазара на продажби и планираният обем на продажбите.

Най-добре е да се придържате към стандартните размери. Височината на продукта трябва да бъде 880 мм, диаметър - до 610 мм. В този случай капацитетът на варела ще бъде равен на 208 литра. Дъното трябва да бъде неразделна част от конструкцията, а механизмът за монтаж на горния капак трябва да гарантира херметичност.

Производствената линия се състои от следните компоненти:

- Подготовка на суровините за преработка. За това се използва конзолна намотка.

- Метално рязане с хидравлична преса.

- Процесът на образуване на вдлъбнатини (вдлъбнатини) върху тялото на продукта.

- Заваряване и валцуване на краищата на цевта.

- Боядисване.

За всеки от етапите се избира подходящо оборудване за производство на метални варели.

рязане

При производството на стоманени резервоари е най-добре да се използва валцувана стомана. Това не само ще намали броя на записките, но и ще спести значително място за съхранение.

Първо трябва да инсталирате ролката на оста на навивката. Най-добре е да изберете модел с нож за гилотина, с който веднага можете да оформите заготовки от бъдещи структурни елементи. Те трябва да бъдат разделени по размер: някои са необходими за формирането на тялото на продукта, а от други правят дъното и капака на цевта.

Всяко производство на метални бъчви трябва да бъде оборудвано с калъп за дъна. Това е кръгла стоманена плоча, която е направена за конкретен модел преса. След монтажа на металния лист чрез натиск върху повърхността му се образува конструктивен елемент.

заваряване

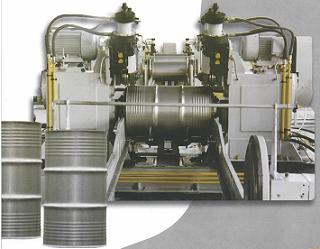

След като проверите размерите на детайлите, можете да продължите директно към освобождаването на готовия продукт. На този етап листовият материал на тялото се подлага на огъване с помощта на валцови машини.

Линия за производство на метални бъчви без това оборудване няма да може да изпълнява функциите си. Празен лист е инсталиран на вал с определен диаметър (в зависимост от размера на бъдещия продукт). В процеса на превъртане се образува цилиндър, който след това трябва да се държи заедно.

За да се създаде плътна връзка, се използват заваръчни машини. Според вида на работата те се разделят на точкови и шевни модели. Последните са по-широко разпространени поради достъпната си цена. Но по отношение на функционалността те са по-ниски от точковите устройства. Същото се отнася и за качеството на фугата - минималното въздействие върху метала няма да причини разлика в механичното напрежение върху повърхността на продукта.

В края на производствения процес на тялото и дъната ръбовете се навиват. След това конструкцията е заварена и изпратена за боядисване.

Тест за теч и боядисване

Професионалното оборудване за производство на метални бъчви трябва да включва изпитвателен стенд, на който се проверява качеството на продуктите. За целта цевта е инсталирана върху тялото на машината. След евакуация на въздуха се проверява параметърът за налягане вътре в детайла. Ако остане стабилен, продуктът е с високо качество.

В края на проверката е необходима повърхностна обработка - боядисване. Първо, структурата се почиства старателно, а след това се покрива с грунд. След като изсъхне, цевта се потапя в баня с боя, откъдето се изпраща до горещата линия за сушене. Закрепването на защитния слой става чрез излагане на топлина.

На последния етап на производство се препоръчва отново да се провери състоянието на продукта. Това може да се направи визуално и с тестова екипировка. Тогава готовият продукт се изпраща в склад за съхранение.

Тъй като по-късно бъчвите могат да се използват за транспортиране на агресивни медии, трябва да се обърне специално внимание на тяхната изработка. Всеки етап от производството трябва да се следи за съответствие с нормите и стандартите.