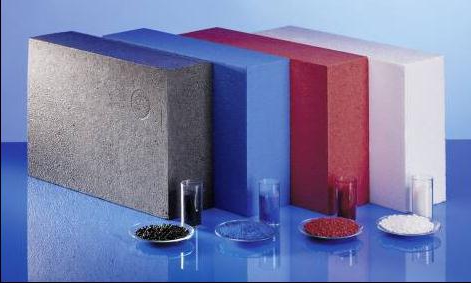

L'ampleur des réparations et de la construction de logements à notre époque est vraiment impressionnante. La reconstruction et la création de réseaux et la communication avec eux sont en cours. Cela nécessite isolement, protection et respect. La demande en produits en mousse de polystyrène augmente chaque année.

Les entrepreneurs prévoyants ont compris leurs avantages et ont donc acquis équipements pour la production de polystyrène expansé, et maîtriser également de nouveaux processus de production. Leurs produits sont en demande, ce qui leur permet de réaliser des bénéfices.

Caractéristiques de production

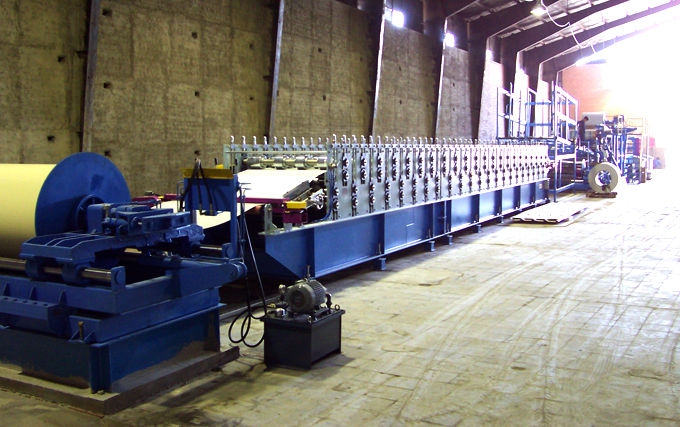

Le processus de fabrication du polystyrène expansé est divisé en certaines étapes. Ils ont certaines caractéristiques. Tous les équipements destinés à la production de polystyrène expansé peuvent également être divisés en certains groupes. La capacité des unités peut être de 250 ou 1000 kilogrammes par heure.

En Europe, une ligne pour la production de polystyrène expansé coûtera beaucoup plus cher, mais les équipements sur le marché russe sont disponibles à un prix inférieur, car les entreprises étrangères le vendent moins cher sur de nouveaux marchés. Par exemple, les équipements HiSuccess International Machinery Limited en Russie coûtent 80% moins cher que les équipements de performance similaires vendus dans les pays européens.

Cette machine pour la production de polystyrène expansé est capable de travailler non seulement sur la masse plastique non encore traitée, mais également sur les matériaux ayant déjà passé le cycle de l’utilisation. Les granulés secondaires adaptés au cycle de production sans aucune restriction sont bien adaptés à cela.

Si vous achetez une telle ligne et la faites fonctionner avec des matières premières secondaires, vous pouvez compter sur le fait que l'équipement pour la production de polystyrène expansé sera rentable très rapidement. En outre, les coûts de production seront réduits et les bénéfices générés plus tôt que sur d’autres équipements.

Subtilités de choix

Lors de l'achat de machines appropriées, il est nécessaire non seulement de procéder à des calculs économiques, mais également de prendre en compte l'impact de la production sur l'environnement. Par conséquent, l'extrudeuse servant à la production de polystyrène expansé ne devrait pas utiliser d'agents gonflants des substances toxiques telles que les HCFC et les CFC, mais peut utiliser du butane ou du dioxyde de carbone, ce qui ne modifie pas les paramètres des émissions atmosphériques.

Équipement technologique

Un agent pré-moussant est utilisé pour chauffer le polystyrène à la vapeur afin de lui donner une structure en mousse. Il se présente sous la forme d'un réservoir cylindrique équipé de mélangeurs. La vapeur est fournie au bas. L'unité de moussage utilise des matières premières pour la production de polystyrène expansé et est destinée à augmenter le volume initial de particules d'environ 50 fois, alors qu'elles resteront dans des cellules fermées. Les agents pré-moussants peuvent être de deux types: moussage continu et cyclique. Chacun a certains avantages et inconvénients.

L'utilisation de séchoirs donne un très bon effet. À l'aide d'un ventilateur, chargé de fournir de l'air chauffé, un «lit fluidisé» est créé. Il devrait être associé au travail avec une pré-soufflante de type continu, car il offre une productivité bien supérieure. Le temps d'exposition des granules après le moussage est considérablement réduit avant un nouveau moussage ou un nouveau moulage.

Stockage et moulage

De plus, les granules expansés doivent être vieillis dans la trémie pendant 2 à 12 heures, en fonction des exigences prescrites par le cycle technologique. Cela vaut la peine de résister, car après le traitement préliminaire, les granules se révèlent trop sensibles à la pression et il faut du temps pour gagner de la force. Ceci est réalisé par diffusion d'air jusqu'à ce que la basse pression soit complètement égalisée, ce qui se forme du fait du refroidissement et de la condensation de l'agent gonflant.

Lorsque les granules ont passé la période de rétention dans la trémie, ils sont coulés dans un moule où ils sont soumis à un traitement thermique à la vapeur saturée. Cela conduit à leur augmentation de volume. Ce moussage secondaire est réalisé dans un volume fermé, de sorte que les espaces libres entre les parties sphériques se remplissent de leur déformation mutuelle.

Après refroidissement, la pièce moulée acquiert les dimensions spécifiées. Les formes varient dans le degré d'étanchéité et d'automatisation. Les plus simples et les moins chers en même temps fonctionnent en mode manuel. Une augmentation de la qualité d'exécution et du degré d'automatisation entraîne une augmentation significative des prix.

Ajouts

Un ensemble d'équipements techniques pour la production de polystyrène expansé peut inclure une installation sous vide. Il est utilisé pour créer un vide, accélérer les processus de refroidissement des blocs moulés et augmenter de manière significative la productivité. Cette unité est souvent mise en œuvre sous la forme d'une pompe à vide primitive ou l'installation est beaucoup plus grave.

Equipement pour la production de polystyrène expansé: découpage et stockage

Les blocs finis sont coupés avec une ficelle de nichrome chauffée. Ici, le prix dépend de facteurs tels que la qualité d'exécution, le degré d'automatisation, etc. Il existe de simples blocs de type incliné, où le bloc glisse sous son propre poids le long de cordes chauffées. Et il existe des dispositifs informatisés capables de couper et des objets en trois dimensions.

Un dispositif tel qu'un générateur de vapeur, utilisé pour la production locale de vapeur, en l'absence de source industrielle, peut être utile. Un fonctionnement plus efficace est assuré par l’ajout d’un accumulateur de vapeur. Ce dernier est souvent appelé un récepteur. Il est utilisé pour accumuler de la vapeur avant un choc thermique sous forme de bloc. Son utilisation vous permet d'obtenir de la vapeur sous une forme plus sèche.

Si vous vous adressez à une grande usine de chaudières, alors avec grand plaisir, elle fabriquera un tel dispositif qui répondra pleinement à vos exigences. C’est pourquoi beaucoup utilisent souvent des modèles courants de récepteurs d’air dans leur travail. C'est beaucoup plus abordable et moins cher. Les récepteurs peuvent être utilisés comme lecteurs dans le système.