La fabrication de réservoirs en acier pour le stockage et le transport de matériaux implique le choix de la meilleure technologie. Pour la mise en œuvre pratique du projet, de nombreux facteurs doivent être pris en compte. Le plus important d’entre eux est l’équipement pour la fabrication de fûts en métal, qui permettra au final de produire des produits de haute qualité.

Schéma technologique

Un schéma de fabrication typique comprend plusieurs étapes de traitement de la matière première. Mais vous devez d'abord décider de la gamme de produits. Le paramètre principal est la taille des fûts métalliques et l'épaisseur de la paroi. Le premier d'entre eux est décisif pour la planification de la production: le segment du marché des ventes et le volume des ventes prévu en dépendent.

Il est préférable de respecter les dimensions standard. La hauteur du produit doit être de 880 mm et son diamètre jusqu’à 610 mm. Dans ce cas, la capacité du baril sera égale à 208 litres. La partie inférieure doit faire partie intégrante de la structure et le mécanisme d’installation du capot supérieur doit en assurer l’étanchéité.

La ligne de production comprend les composants suivants:

- Préparation des matières premières pour le traitement. Pour cela, un enrouleur en porte-à-faux est utilisé.

- Découpe de métal avec une presse hydraulique.

- Le processus de formation de raidisseurs (évidements) sur le corps du produit.

- Soudage et roulage des bords du canon.

- Peinture

Pour chacune des étapes, l'équipement approprié pour la production de fûts métalliques est sélectionné.

Coupe

Dans la fabrication de réservoirs en acier, il est préférable d'utiliser de l'acier laminé. Cela réduira non seulement le nombre de rebuts, mais économisera également beaucoup d'espace de stockage.

Vous devez d’abord installer le rouleau sur l’axe de la bobineuse. Il est préférable de choisir un modèle avec un couteau guillotine, avec lequel vous pouvez immédiatement former des ébauches d'éléments structurels futurs. Ils doivent être divisés par taille: certains sont nécessaires à la formation du corps du produit et, d’autres, ils forment le fond et le couvercle du fût.

Chaque production de fûts métalliques devrait être équipée d’un moule pour fonds. Il s’agit d’une plaque d’acier ronde, conçue pour un modèle de presse spécifique. Après avoir installé la tôle par pression sur sa surface, un élément structurel est formé.

Soudage

Après avoir vérifié les dimensions des pièces, vous pouvez passer directement à la libération du produit fini. À ce stade, le matériau en feuille du corps est soumis à un cintrage à l'aide de machines à rouler.

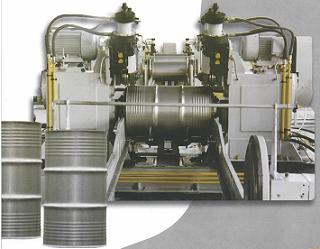

Une ligne de production de fûts métalliques sans cet équipement ne pourra pas remplir ses fonctions. Une feuille vierge est installée sur un arbre d'un certain diamètre (en fonction de la taille du futur produit). En cours de défilement, un cylindre est formé, qui doit ensuite être maintenu ensemble.

Pour créer une connexion étanche, des machines à souder sont utilisées. Selon le type de travail, ils sont divisés en motifs de points et de coutures. Ces derniers sont plus répandus en raison de leur coût abordable. Mais en termes de fonctionnalité, ils sont inférieurs aux périphériques ponctuels. Il en va de même pour la qualité du joint: un impact minimal sur le métal ne causera pas de différence de contrainte mécanique à la surface du produit.

À la fin du processus de fabrication du corps et du fond, les bords sont laminés. Ensuite, la structure est soudée et envoyée pour la peinture.

Test de fuite et peinture

L'équipement professionnel pour la production de fûts métalliques devrait inclure un banc d'essai sur lequel la qualité des produits est contrôlée Pour cela, le canon est installé sur le corps de la machine. Après l'évacuation de l'air, le paramètre de pression à l'intérieur de la pièce est vérifié. S'il reste stable, le produit est de haute qualité.

À la fin de l'inspection, un traitement de surface est nécessaire - peinture. Tout d'abord, la structure est soigneusement nettoyée, puis recouverte d'un apprêt. Après séchage, le baril est plongé dans un bain de peinture d'où il est envoyé sur la chaîne de séchage à chaud. La fixation de la couche protectrice se fait par exposition thermique.

Au stade final de la production, il est recommandé de vérifier à nouveau l'état du produit. Cela peut être fait visuellement et avec un équipement de test. Ensuite, le produit fini est envoyé à un entrepôt pour stockage.

Etant donné que les derniers fûts peuvent être utilisés pour transporter des produits agressifs, une attention particulière doit être portée à leur fabrication. Chaque étape de la production doit faire l’objet d’un contrôle de conformité aux normes et standards.